Продукция

Наши качественные продукты

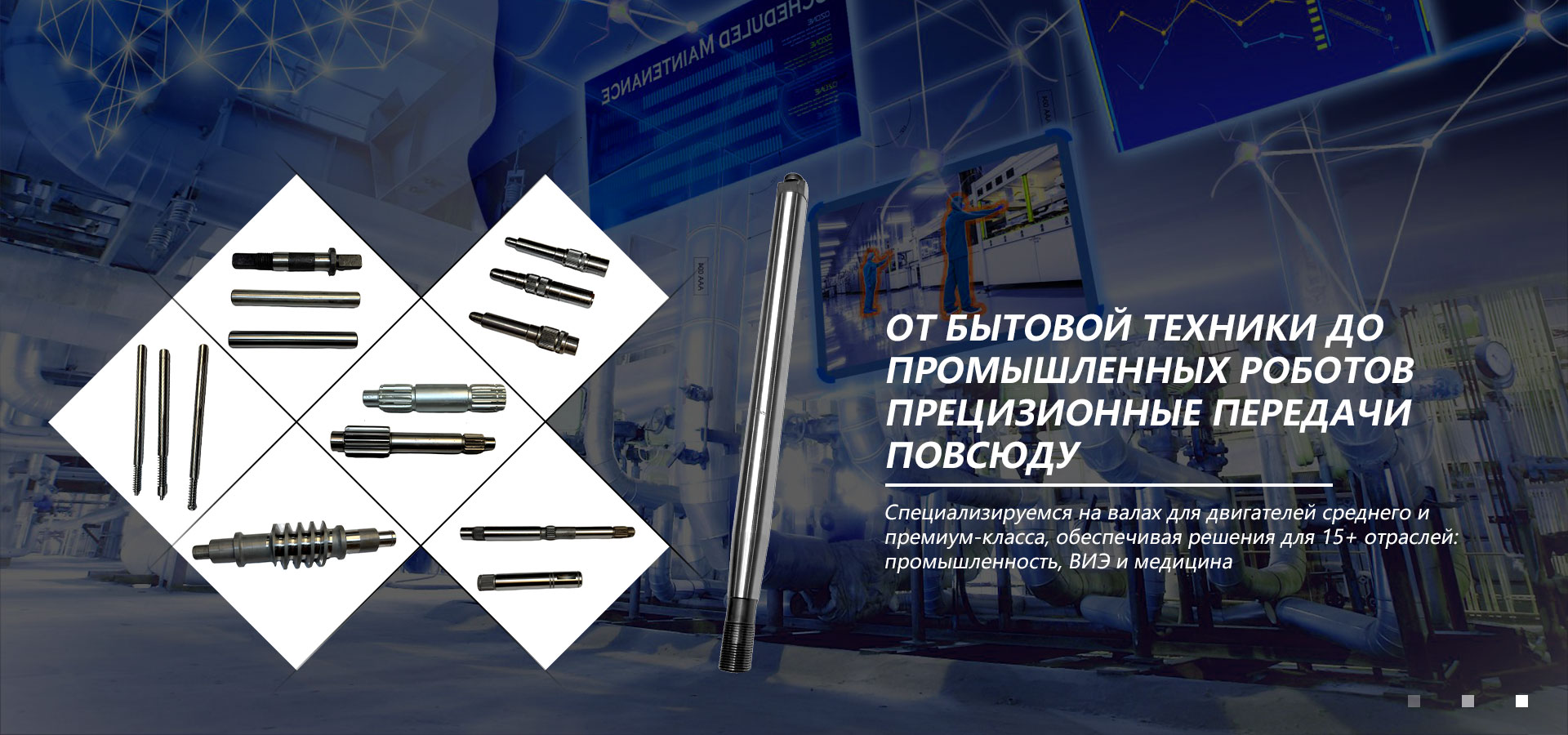

Компания давно занимается исследованиями и разработками, производством и продажей высокоточных валов, а также имеет значительные технологические преимущества в области валов для двигателей среднего и высокого класса.

10

+

Опыт управления производством

35

+

Опыт разработки продуктов Axis

10

+

Области применения

5

+

Патент на сертификат

Продукция

Наши лучшие продавцы

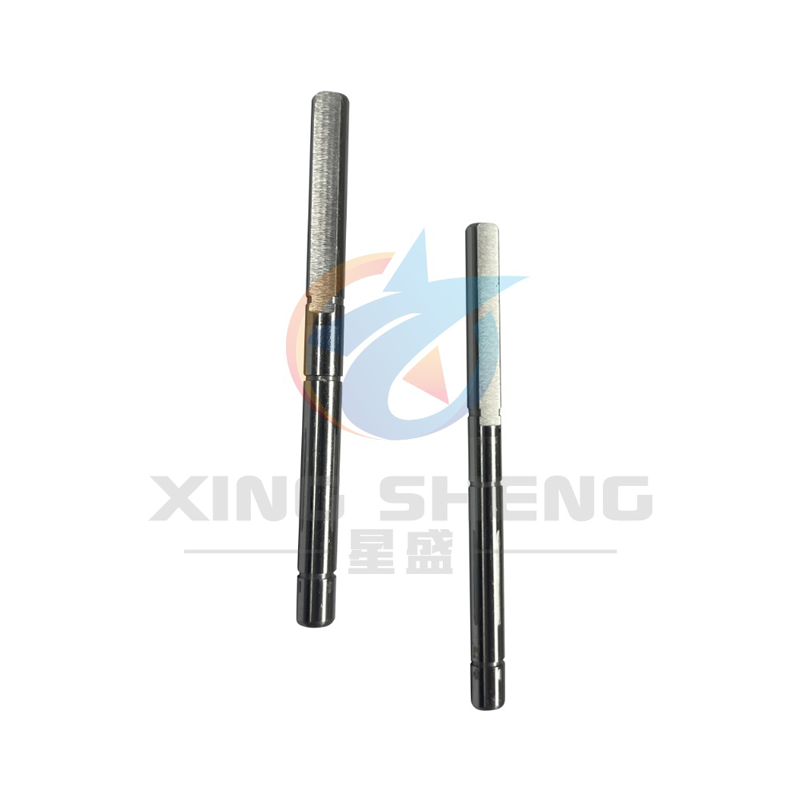

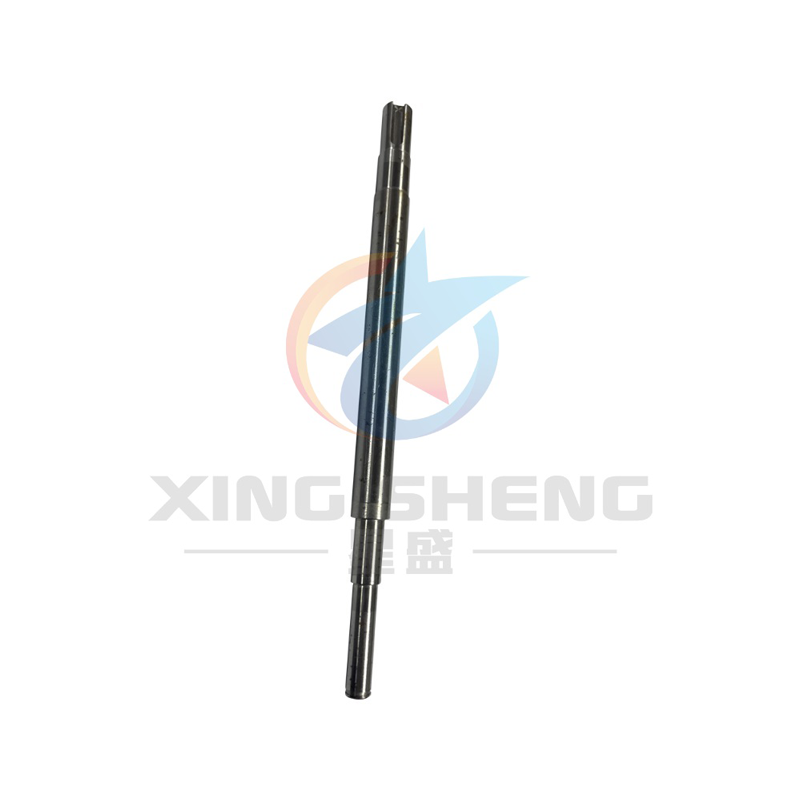

Вал медицинского оборудования

Описание продукта Название продукта:Прецизионный приводной вал медицинского класса (серия среднего класса) Позиционирование продукта:Высоконадежные компоненты трансмиссии, разработанные специально для медицинского оборудования среднего класса,... Вал электродвигателя бытовой техники

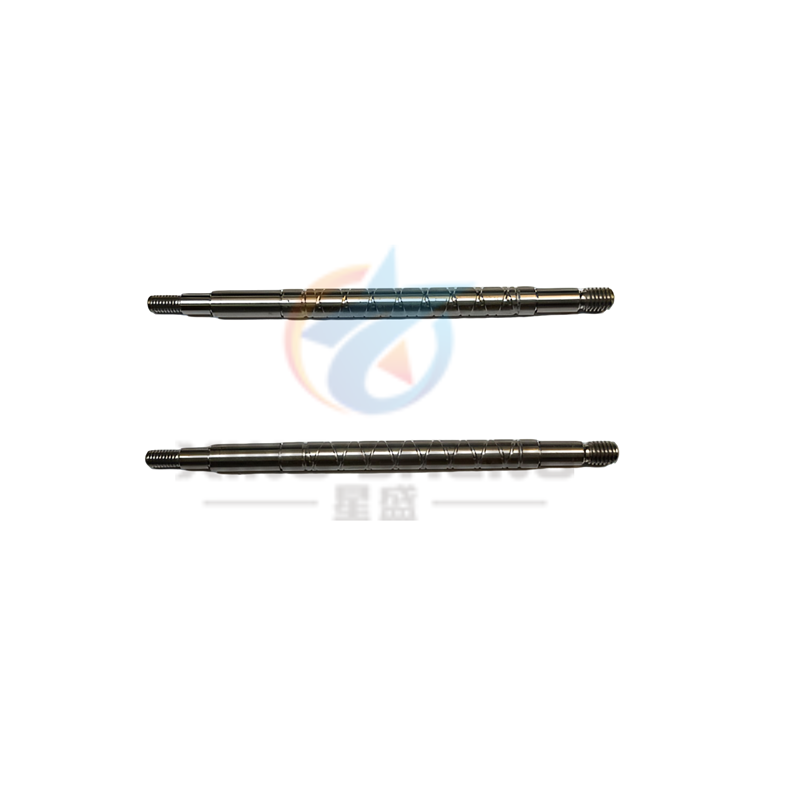

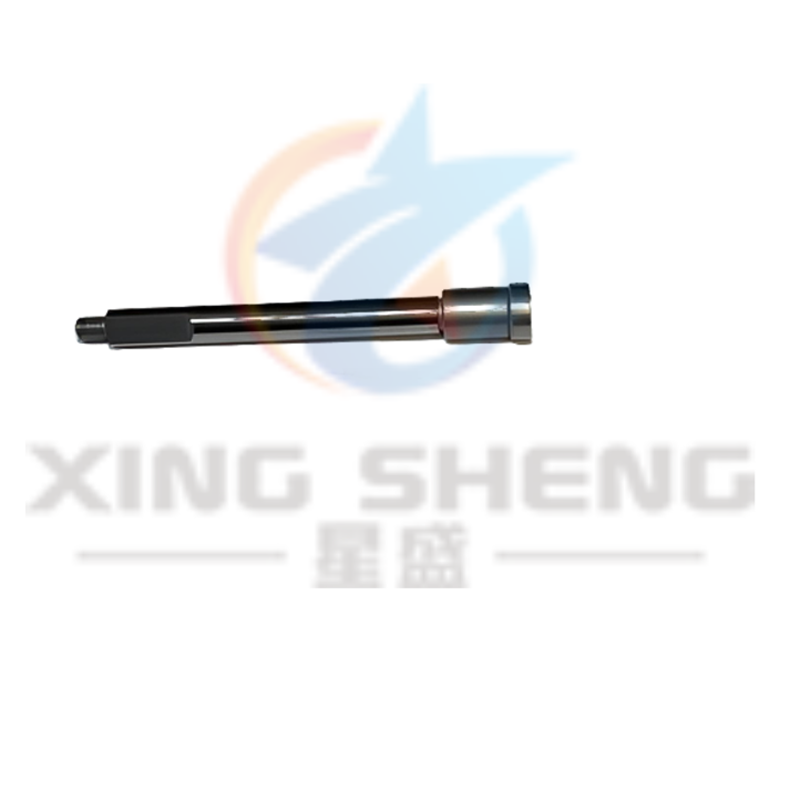

Описание продукта Название продукта:Вал двигателя для бытовой техники (экономичный тип) Обзор продукта:Этот продукт специально разработан для двигателей бытовой техники. Он изготовлен из высококачественной углеродистой стали и прошел прецизион... Вал серводвигателя

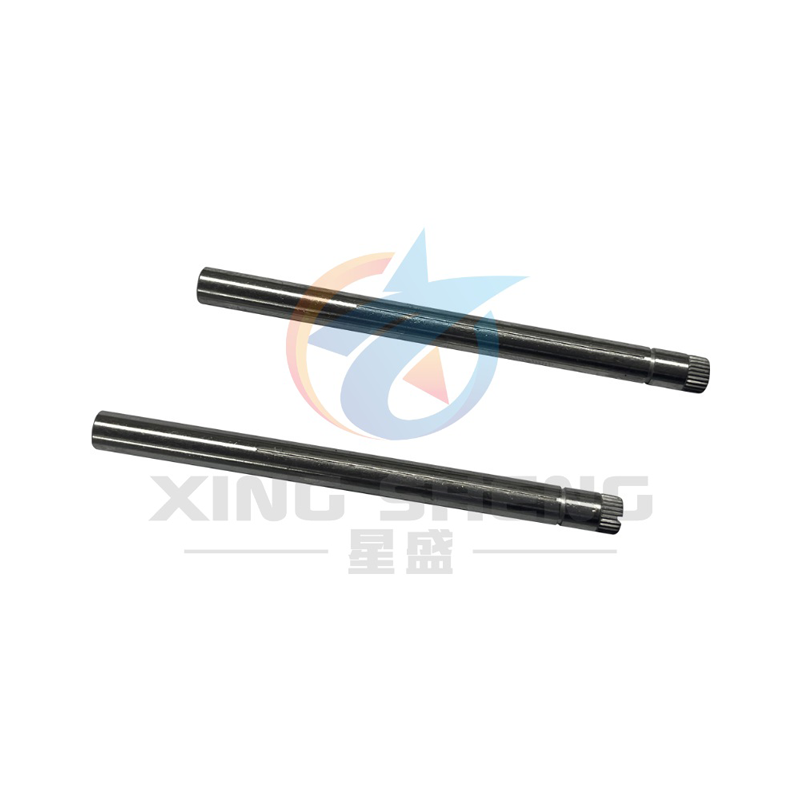

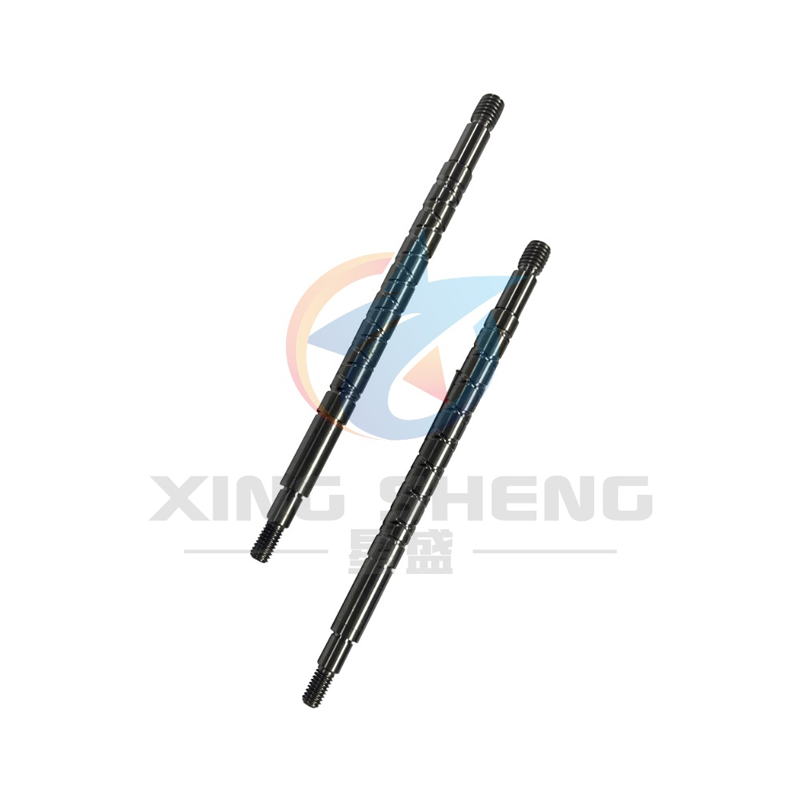

Описание продукта Название продукта:Вал серводвигателя среднего класса эконом-класса (материалы на заказ: сталь 45#, 40Cr, нержавеющая сталь и т. д.) Обзор продукта:Вал серводвигателя среднего класса представляет собой экономичный компонент тр... Приводной вал для электромобилей

Описание продукта Экономически эффективное решение для трансмиссии, разработанное специально для рынка транспортных средств на новых источниках энергии, обеспечивает баланс производительности и стоимости, отвечающий потребностям в передаче энер... Приводной вал угольной машины

Описание продукта Высокопрочные приводы, специально разработанные для горнодобывающей техники (например, для угледобывающих машин, проходческих машин, скребковых конвейеров и др.), предназначены для работы в условиях высоких нагрузок, сильных у... Запчасти для роботов

Описание продукта Валы вспомогательных устройств роботов являются ключевыми компонентами трансмиссии, разработанными специально для промышленных роботов, коллаборативных роботов и оборудования для автоматизации, обеспечивая точную передачу мощн...

О нас

ООО Нинбо Синшэн Шафт Индастри расположено в городе Нинбо, провинция Чжэцзян, всего в 15 километрах от международного аэропорта Лишэ. Компания имеет выгодное географическое положение, а также удобную и эффективную логистику и транспортировку. Ею управляет команда старших инженеров с 35-летним опытом разработки валов, а команда управления производством обладает более чем 15-летним опытом работы в отрасли, что гарантирует отточенность каждого этапа — от проектирования изделия до его производства.

Новости