Высококачественные диаметры шлицевых валов

Шлицевые валы используются для передачи крутящего момента в различных механизмах. Выбор правильного диаметра шлицевого вала – ключевой фактор для обеспечения надежной и долговечной работы оборудования. В этой статье мы рассмотрим основные типы шлицевых валов, параметры выбора диаметра, а также особенности их применения. Правильный выбор обеспечит оптимальную передачу мощности и предотвратит преждевременный износ.

Что такое шлицевой вал и зачем он нужен?

Шлицевой вал – это вал с продольными канавками (шлицами) по всей длине или на части его поверхности. Эти шлицы входят в зацепление с соответствующими пазами в соединяемой детали (например, втулке). Основная задача шлицевого соединения – передача крутящего момента от вала к детали или наоборот. В отличие от шпоночных соединений, шлицевые соединения позволяют передавать больший крутящий момент при тех же габаритах и обеспечивают более равномерное распределение нагрузки.

Типы шлицевых валов и их характеристики

Существует несколько основных типов шлицевых валов, каждый из которых имеет свои особенности и применяется в различных областях:

- Прямобочные шлицевые валы: наиболее распространенный тип, отличается простотой изготовления и надежностью.

- Эвольвентные шлицевые валы: обеспечивают более высокую точность центрирования и плавность работы, но сложнее в изготовлении.

- Треугольные шлицевые валы: применяются в специальных случаях, когда требуется высокая прочность соединения.

Выбор типа шлицевого вала зависит от конкретных требований к соединению, таких как передаваемый крутящий момент, скорость вращения, точность центрирования и условия эксплуатации.

Как выбрать правильный диаметр высококачественного диаметра шлицевого вала?

Выбор диаметра высококачественного диаметра шлицевого вала – ответственный процесс, который требует учета нескольких факторов:

- Передаваемый крутящий момент: чем больше крутящий момент необходимо передать, тем больше должен быть диаметр вала.

- Материал вала: прочность материала вала напрямую влияет на его способность выдерживать нагрузки.

- Условия эксплуатации: при высоких скоростях вращения или в условиях вибрации необходимо учитывать дополнительные нагрузки.

- Габаритные ограничения: в некоторых случаях размер вала ограничен конструкцией механизма.

Для определения необходимого диаметра высококачественного диаметра шлицевого вала можно использовать специальные расчетные формулы и таблицы, которые учитывают все вышеперечисленные факторы. Также рекомендуется обращаться к специалистам компании ООО Нинбо Синшэн Шафт Индастри за консультацией и помощью в подборе оптимального варианта.

Влияние материала на выбор высококачественного диаметра шлицевого вала

Материал высококачественного диаметра шлицевого вала играет ключевую роль в его прочности и долговечности. Наиболее часто используются следующие материалы:

- Углеродистые стали: обеспечивают хорошую прочность и износостойкость при умеренных нагрузках.

- Легированные стали: обладают повышенной прочностью, твердостью и износостойкостью, что позволяет использовать их в более ответственных соединениях.

- Нержавеющие стали: устойчивы к коррозии и применяются в агрессивных средах.

При выборе материала необходимо учитывать условия эксплуатации, величину передаваемого крутящего момента и требования к долговечности.

Расчет высококачественного диаметра шлицевого вала: основные формулы и примеры

Для расчета высококачественного диаметра шлицевого вала можно использовать следующие формулы:

Для прямобочных шлицев:

d = √(4 * T / (π * τ * z * m))

где:

- d - расчетный диаметр вала (мм)

- T - передаваемый крутящий момент (Н*мм)

- τ - допускаемое напряжение среза (МПа)

- z - количество шлицев

- m - высота зуба шлица (мм)

Для эвольвентных шлицев:

d = √(T / (0.2 * D * L * σ))

где:

- d - расчетный диаметр вала (мм)

- T - передаваемый крутящий момент (Н*мм)

- D - наружный диаметр шлицев (мм)

- L - длина шлицевого соединения (мм)

- σ - допускаемое напряжение на смятие (МПа)

Пример:

Необходимо подобрать диаметр прямобочного шлицевого вала для передачи крутящего момента 500 Н*м. Материал вала – сталь 45 (τ = 60 МПа), количество шлицев – 6, высота зуба шлица – 3 мм.

Решение:

d = √(4 * 500000 / (π * 60 * 6 * 3)) = √(589.58) ≈ 24.28 мм

В данном случае, необходимо выбрать ближайший больший стандартный диаметр вала, например, 25 мм.

Особенности обработки и изготовления высококачественного диаметра шлицевого вала

Изготовление высококачественного диаметра шлицевого вала – сложный технологический процесс, который требует высокой точности и квалификации. Основные этапы изготовления включают:

- Подготовка заготовки: выбор и обработка заготовки из необходимого материала.

- Нарезание шлицев: фрезерование, протягивание или электроэрозионная обработка.

- Термическая обработка: улучшение прочностных характеристик вала (закалка, отпуск).

- Шлифование: обеспечение требуемой точности размеров и шероховатости поверхности.

- Контроль качества: проверка соответствия вала требованиям чертежа и стандарта.

Для изготовления высококачественных диаметров шлицевых валов необходимо использовать современное оборудование и технологии, а также проводить строгий контроль качества на всех этапах производства.

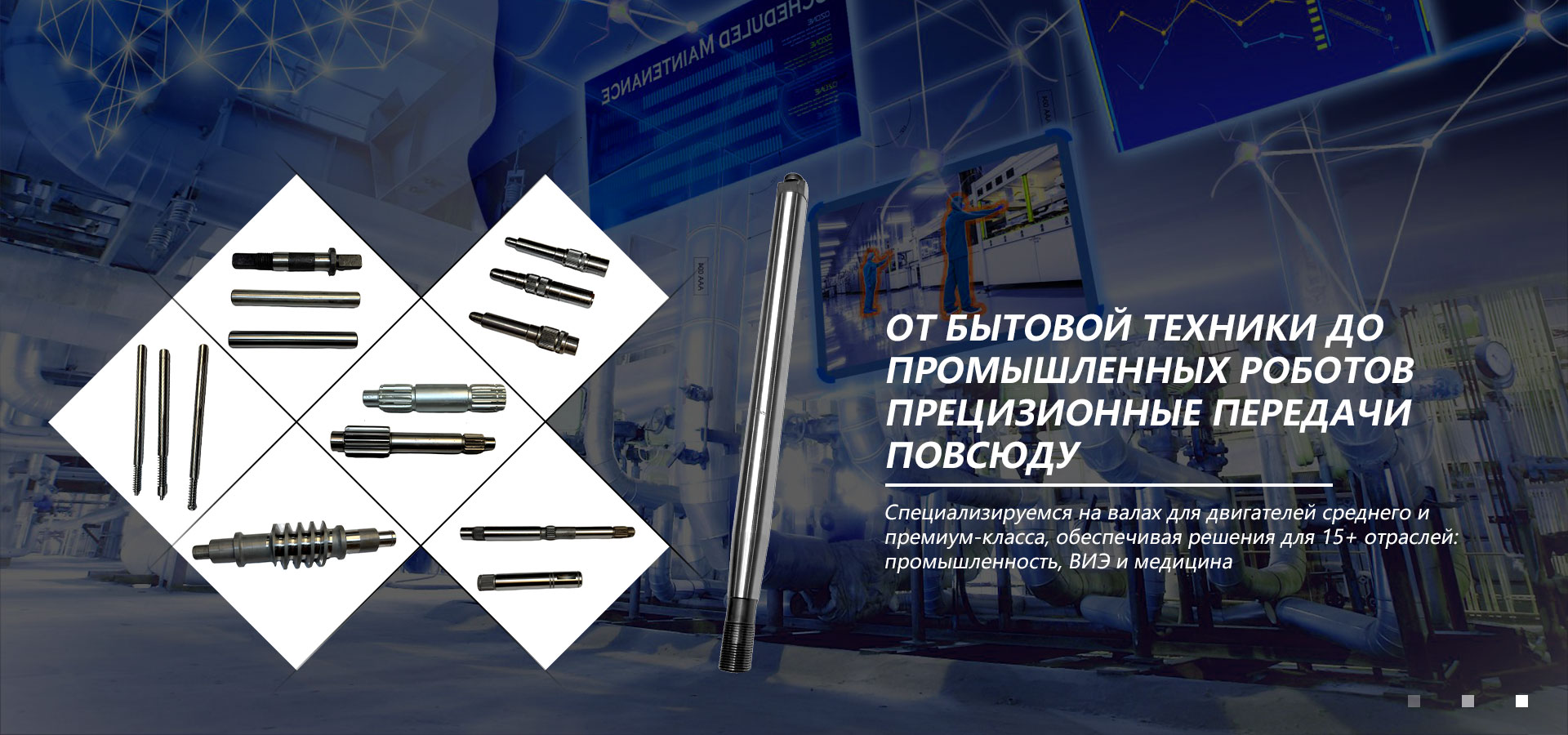

Применение высококачественных диаметров шлицевых валов в различных отраслях

Высококачественные диаметры шлицевых валов широко используются в различных отраслях промышленности:

- Автомобилестроение: приводные валы, валы коробки передач.

- Станкостроение: валы шпинделей, валы подачи.

- Сельскохозяйственная техника: валы отбора мощности, валы редукторов.

- Энергетика: валы турбин, валы генераторов.

В каждой отрасли к высококачественным диаметрам шлицевых валов предъявляются свои специфические требования, которые необходимо учитывать при проектировании и изготовлении.

Стандарты и допуски на высококачественные диаметры шлицевых валов

Существуют различные стандарты, которые регламентируют размеры, допуски и другие параметры высококачественных диаметров шлицевых валов. Наиболее распространенные стандарты:

- ГОСТ 18459-73 (Шлицевые соединения прямобочные. Размеры, допуски и посадки).

- DIN 5480 (Involute splines based on reference diameters).

- ANSI B92.1 (Involute Splines and Inspection).

Соблюдение стандартов обеспечивает взаимозаменяемость и надежность шлицевых соединений.

Преимущества использования высококачественных диаметров шлицевых валов

Использование высококачественных диаметров шлицевых валов дает ряд преимуществ:

- Высокая прочность и надежность: обеспечивают надежную передачу крутящего момента даже при высоких нагрузках.

- Точная центровка: гарантируют соосность соединяемых деталей.

- Простота монтажа и демонтажа: облегчают обслуживание и ремонт оборудования.

- Долговечность: обладают высокой износостойкостью и длительным сроком службы.

Как заказать высококачественные диаметры шлицевых валов у ООО Нинбо Синшэн Шафт Индастри?

Компания ООО Нинбо Синшэн Шафт Индастри предлагает широкий ассортимент высококачественных диаметров шлицевых валов, изготовленных по индивидуальным чертежам и требованиям заказчика. Для заказа необходимо:

- Предоставить чертежи или техническое задание с указанием всех необходимых параметров.

- Согласовать материал, размеры и допуски.

- Уточнить сроки изготовления и условия поставки.

Специалисты компании предоставят профессиональную консультацию и помогут подобрать оптимальный вариант высококачественного диаметра шлицевого вала для вашего оборудования. Свяжитесь с нами прямо сейчас для получения более подробной информации.

Таблица сравнения характеристик различных материалов для высококачественных диаметров шлицевых валов

| Материал | Предел прочности (МПа) | Твердость (HRC) | Коррозионная стойкость | Применение |

|---|---|---|---|---|

| Сталь 45 | 600 | 50-55 | Низкая | Общее машиностроение |

| Сталь 40Х | 700 | 55-60 | Средняя | Нагруженные детали |

| Нержавеющая сталь (AISI 304) | 520 | - | Высокая | Пищевая промышленность, агрессивные среды |

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

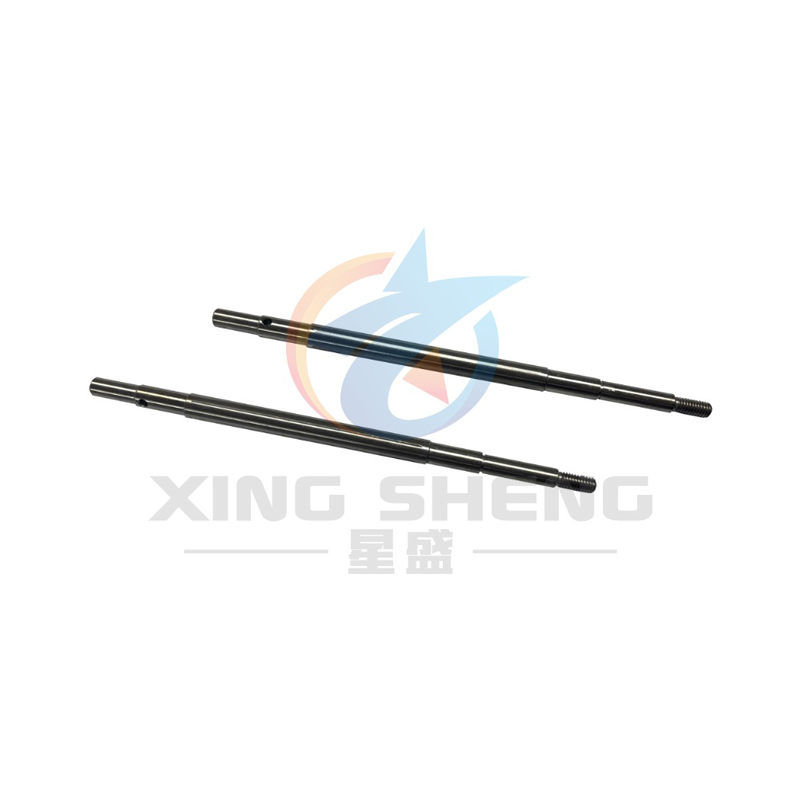

Вал трансмиссии сидячей газонокосилки

Вал трансмиссии сидячей газонокосилки -

Вал электродвигателя бытовой техники

Вал электродвигателя бытовой техники -

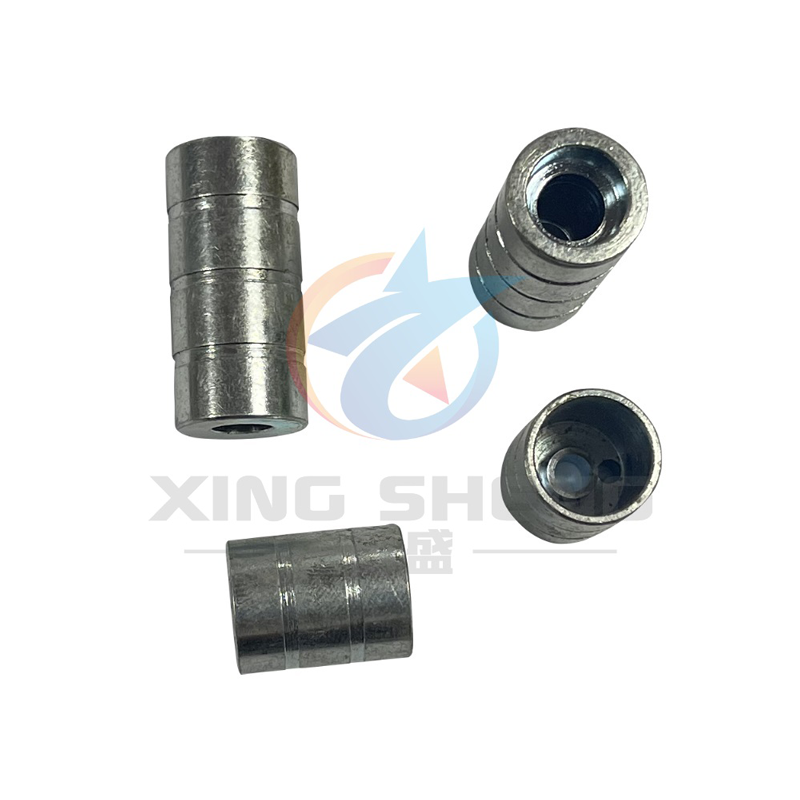

Ядро клапана экскаватора

Ядро клапана экскаватора -

Вал колес сидячей газонокосилки

Вал колес сидячей газонокосилки -

Приводной вал угольной машины

Приводной вал угольной машины -

Вал серводвигателя

Вал серводвигателя -

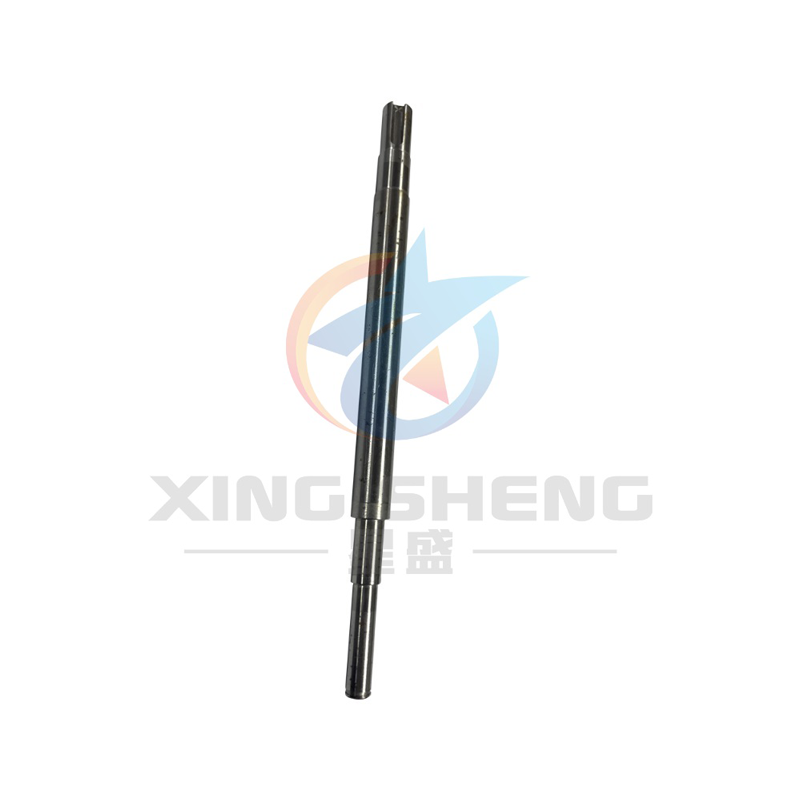

Шлицевой вал двигателя

Шлицевой вал двигателя -

Приводной вал для электроинструментов нового энергетического типа

Приводной вал для электроинструментов нового энергетического типа -

Обойма вала швейной машины

Обойма вала швейной машины -

Вал червячного редуктора двигателя

Вал червячного редуктора двигателя -

Вал бесщеточного двигателя

Вал бесщеточного двигателя -

Приводной вал культиватора

Приводной вал культиватора

Связанный поиск

Связанный поиск- Высококачественная покупка шлицевых валов

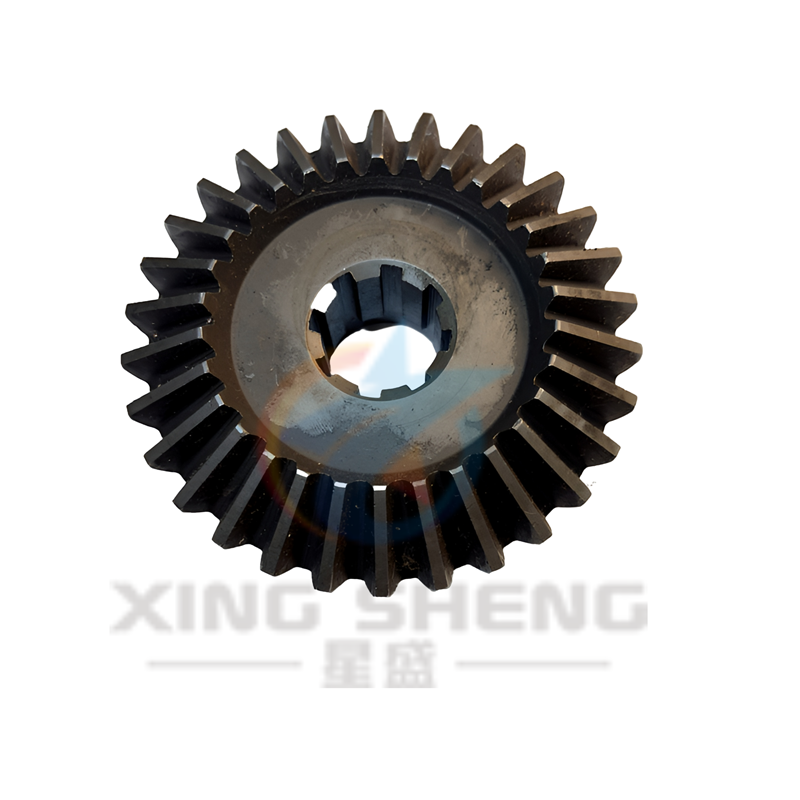

- Ведущая шестерня 4216

- Установки для валов кислородных концентраторов

- Ведущая шестерня Рейнольдса

- Ведущий поставщик зубчатых колес

- Шестерни распределительных валов

- Ведущие заводы по производству шлицевых валов 6

- Китай шкив двигателя компрессора

- Ведущий производитель валов-шестерен

- Превосходные 3 шестерни