Заводы по производству коленчатых валов двигателей

В статье рассматриваются ключевые аспекты производства коленчатых валов двигателей, включая этапы проектирования, используемые материалы и технологии, а также методы контроля качества. Представлен обзор ведущих производителей и инноваций в отрасли.

Что такое коленчатый вал и зачем он нужен?

Коленчатый вал двигателя – это сложная деталь, преобразующая возвратно-поступательное движение поршней во вращательное движение, которое передается на трансмиссию и, в конечном итоге, приводит в движение автомобиль или другое транспортное средство. Он является одним из наиболее важных и нагруженных компонентов двигателя внутреннего сгорания (ДВС).

Функции коленчатого вала

Коленчатый вал выполняет следующие основные функции:

- Прием энергии от поршней через шатуны.

- Преобразование возвратно-поступательного движения во вращательное.

- Передача крутящего момента на трансмиссию.

- Обеспечение работы вспомогательных механизмов двигателя (например, масляного насоса, водяного насоса, генератора).

Этапы производства коленчатых валов двигателей

Процесс производства коленчатых валов двигателей – это сложный и многоэтапный процесс, требующий высокой точности и контроля качества. Он включает в себя следующие основные этапы:

1. Проектирование и моделирование

На этом этапе разрабатывается конструкция коленчатого вала с учетом требований к двигателю, его мощности, крутящему моменту и условиям эксплуатации. Используются современные программные средства для моделирования и анализа напряжений, деформаций и вибраций.

2. Выбор материала

Для производства коленчатых валов используются высокопрочные материалы, способные выдерживать большие нагрузки и износ. Наиболее распространенными материалами являются:

- Кованая сталь: обеспечивает высокую прочность и усталостную стойкость.

- Чугун с шаровидным графитом: обладает хорошими демпфирующими свойствами и износостойкостью.

Выбор материала зависит от типа двигателя, его мощности и предполагаемых условий эксплуатации.

3. Заготовка

Заготовка коленчатого вала может быть получена различными способами:

- Ковка: наиболее распространенный метод, обеспечивающий высокую прочность и оптимальную структуру металла.

- Литье: применяется для менее нагруженных двигателей.

4. Механическая обработка

Механическая обработка включает в себя ряд операций, таких как токарная обработка, фрезерование, шлифование и полировка. Целью этих операций является придание заготовке окончательной формы и размеров с высокой точностью. Особое внимание уделяется обработке шеек коленчатого вала, которые должны иметь идеально гладкую поверхность для обеспечения надежной работы подшипников.

5. Термическая обработка

Термическая обработка применяется для повышения прочности и износостойкости коленчатого вала. Наиболее распространенными методами являются закалка и отпуск.

6. Балансировка

Балансировка коленчатого вала является важным этапом, необходимым для снижения вибраций и повышения долговечности двигателя. Балансировка осуществляется путем удаления небольшого количества металла с определенных участков вала или добавления балансировочных грузов.

7. Контроль качества

Контроль качества осуществляется на всех этапах производства коленчатых валов. Он включает в себя проверку размеров, геометрии, твердости, микроструктуры и балансировки. Используются различные методы неразрушающего контроля, такие как ультразвуковой контроль и магнитный контроль, для выявления дефектов.

Технологии производства коленчатых валов

Современные технологии производства коленчатых валов направлены на повышение производительности, снижение затрат и улучшение качества продукции. К ним относятся:

- Компьютерное моделирование и оптимизация конструкции.

- Использование станков с ЧПУ для механической обработки.

- Автоматизированные линии производства.

- Современные методы термической обработки.

- Прецизионная балансировка.

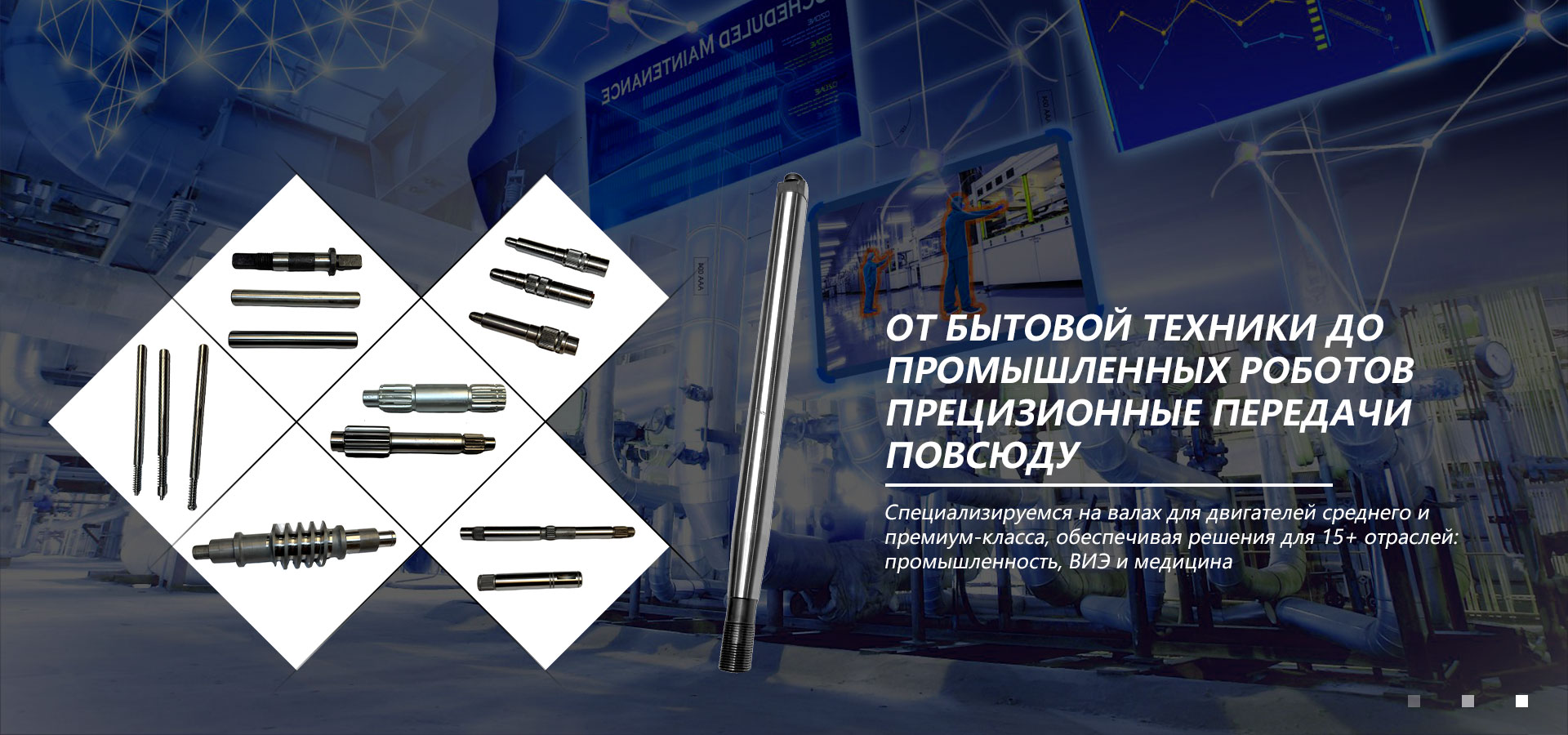

Ведущие производители коленчатых валов двигателей

На рынке производства коленчатых валов двигателей существует множество компаний, предлагающих широкий ассортимент продукции. Вот некоторые из ведущих производителей:

- ООО Нинбо Синшэн Шафт Индастри ( https://www.xsshaft.ru/ ): Специализируется на производстве коленчатых валов для различных типов двигателей, предлагает широкий ассортимент и высокое качество продукции.

- ThyssenKrupp: Крупный международный концерн, производящий коленчатые валы для автомобильной промышленности.

- Linamar Corporation: Канадская компания, специализирующаяся на производстве компонентов для двигателей.

- Musashi Seimitsu Industry Co., Ltd.: Японский производитель, известный своими высокоточными коленчатыми валами.

Инновации в производстве коленчатых валов

В отрасли производства коленчатых валов постоянно разрабатываются новые технологии и материалы, направленные на улучшение характеристик двигателей. К ним относятся:

- Разработка коленчатых валов из новых материалов, таких как титановые сплавы, для снижения веса и повышения прочности.

- Применение новых методов термической обработки, таких как лазерная закалка, для повышения износостойкости.

- Разработка коленчатых валов с оптимизированной геометрией для снижения вибраций и повышения эффективности двигателя.

Контроль качества коленчатых валов

Контроль качества – это важный этап в процессе производства коленчатых валов двигателей. Он включает в себя проверку размеров, геометрии, твердости, микроструктуры и балансировки. Для этого используются различные методы контроля, такие как:

- Измерение размеров с помощью прецизионных инструментов.

- Визуальный контроль на наличие дефектов.

- Ультразвуковой контроль для выявления внутренних дефектов.

- Магнитный контроль для выявления поверхностных дефектов.

- Проверка твердости.

- Анализ микроструктуры.

- Балансировка на специализированных станках.

Перспективы развития производства коленчатых валов

Развитие производства коленчатых валов связано с общими тенденциями в автомобильной промышленности, такими как повышение требований к экологичности, экономичности и мощности двигателей. Это требует разработки новых материалов и технологий, а также оптимизации конструкции коленчатых валов. В частности, все большее внимание уделяется разработке коленчатых валов для гибридных и электрических двигателей.

Пример таблицы сравнения коленчатых валов разных производителей

| Производитель | Материал | Применение | Особенности |

|---|---|---|---|

| ООО Нинбо Синшэн Шафт Индастри | Кованая сталь | Двигатели внутреннего сгорания | Высокая прочность, широкий ассортимент |

| ThyssenKrupp | Кованая сталь | Автомобильная промышленность | Крупный производитель, надежность |

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вал колес сидячей газонокосилки

Вал колес сидячей газонокосилки -

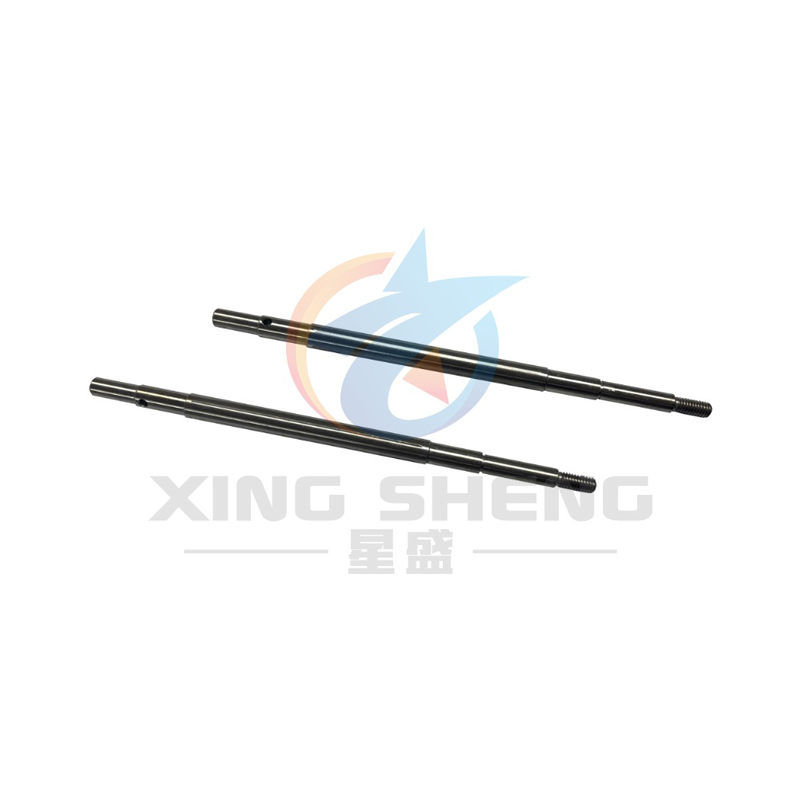

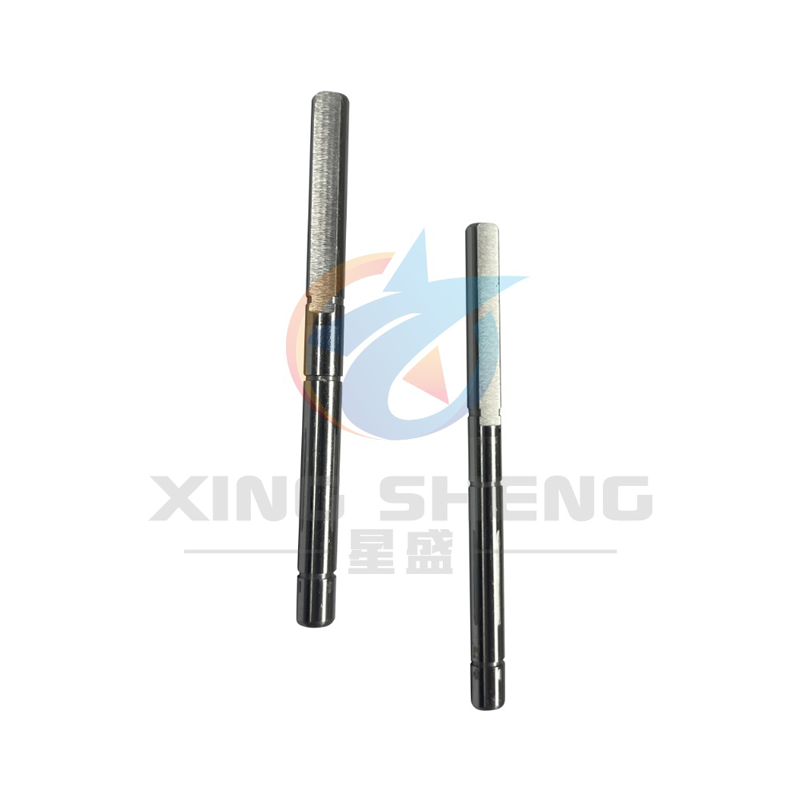

Приводной вал для электроинструментов нового энергетического типа

Приводной вал для электроинструментов нового энергетического типа -

Вал сидячей газонокосилки

Вал сидячей газонокосилки -

Вал червячного редуктора двигателя

Вал червячного редуктора двигателя -

Приводной вал для электромобилей

Приводной вал для электромобилей -

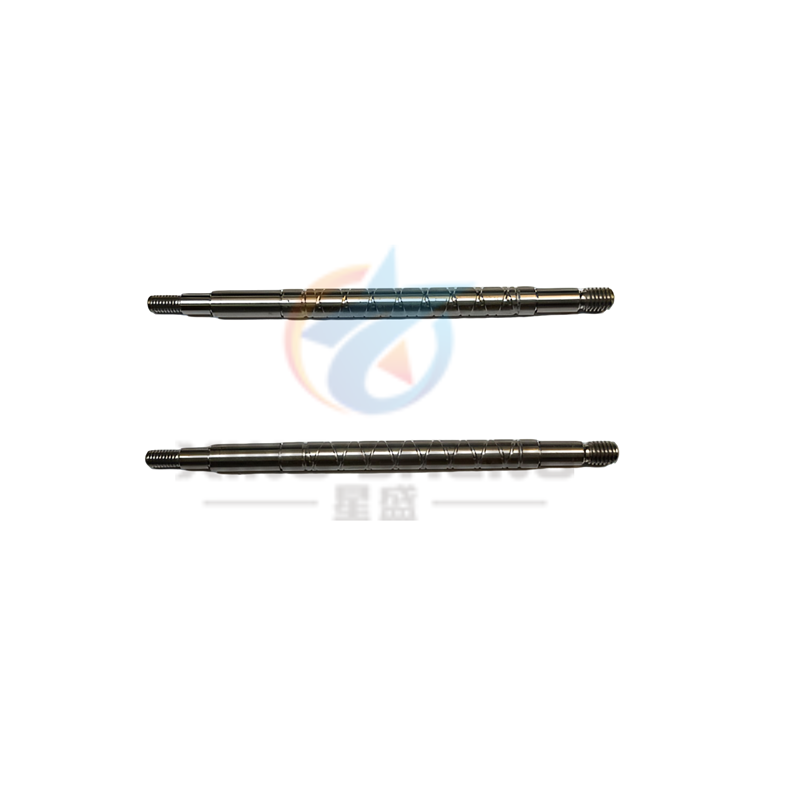

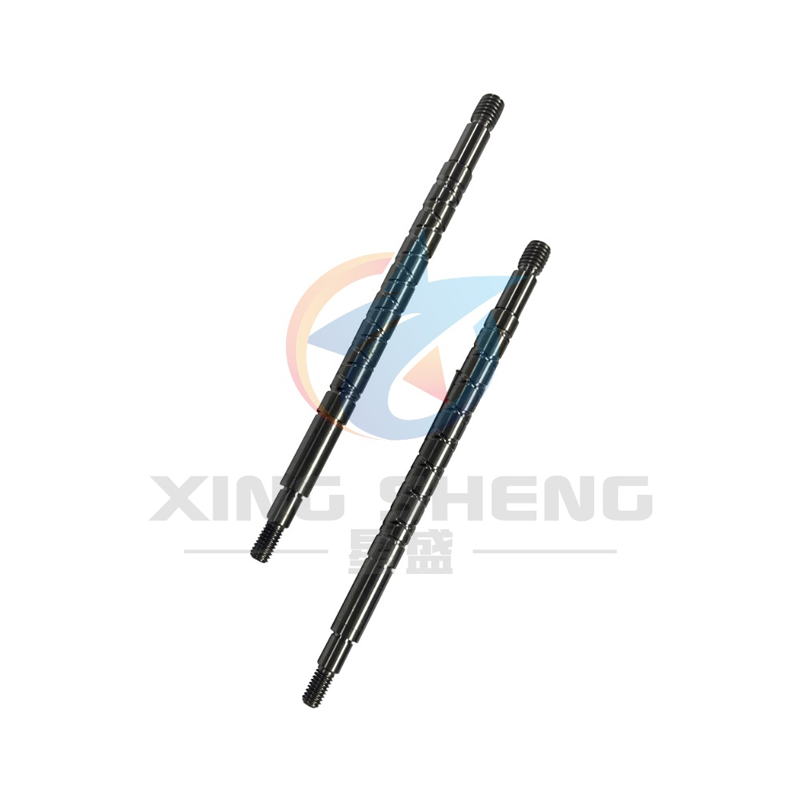

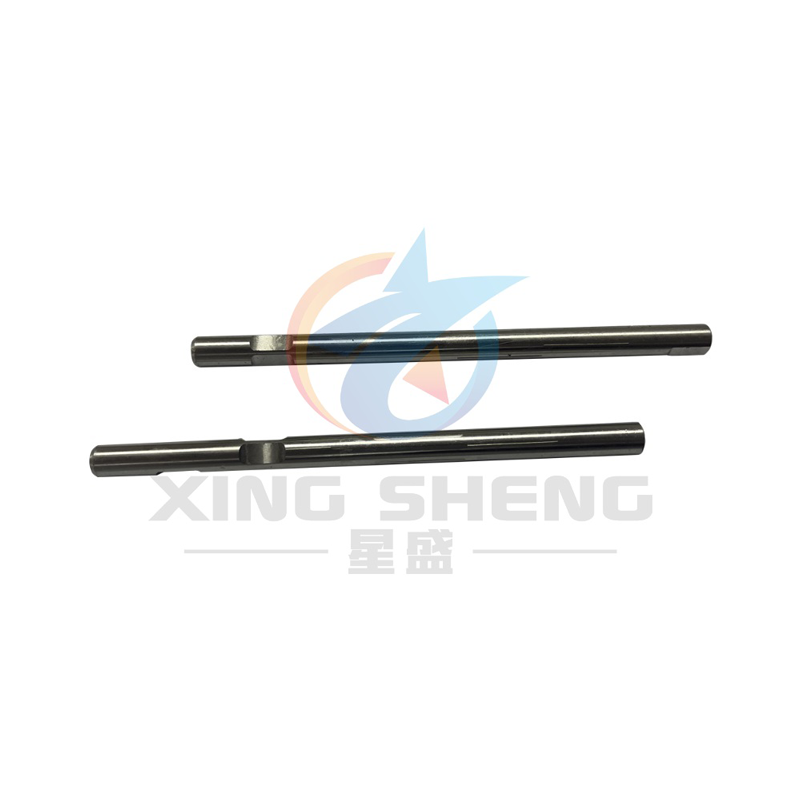

Шлицевой вал двигателя

Шлицевой вал двигателя -

Червячный вал робота

Червячный вал робота -

Вал электродвигателя швейной машины

Вал электродвигателя швейной машины -

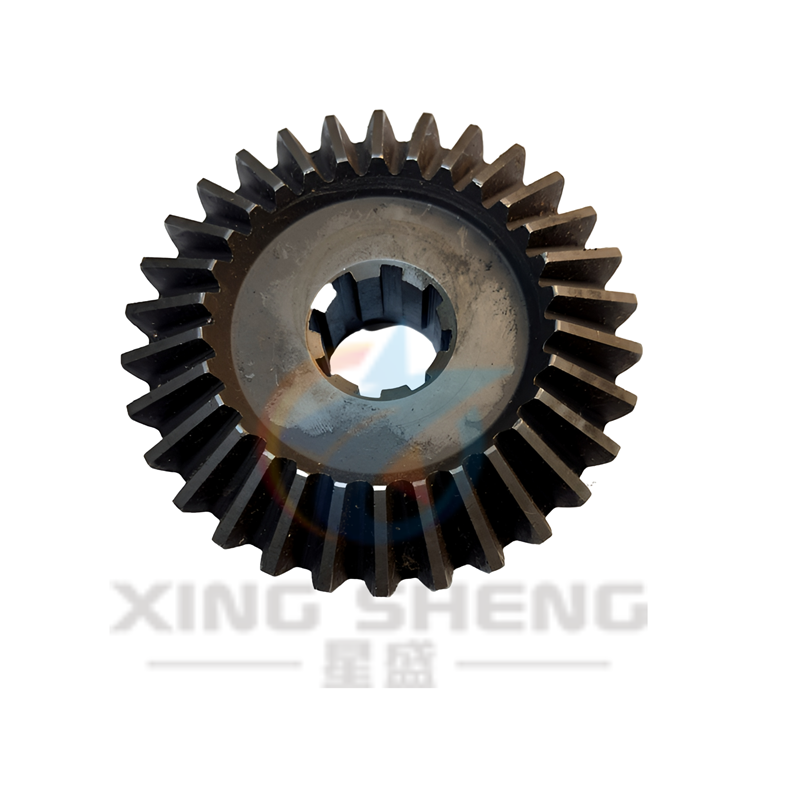

Шкив двигателя

Шкив двигателя -

Запчасти для сельскохозяйственных беспилотников

Запчасти для сельскохозяйственных беспилотников -

Приводной вал угольной машины

Приводной вал угольной машины -

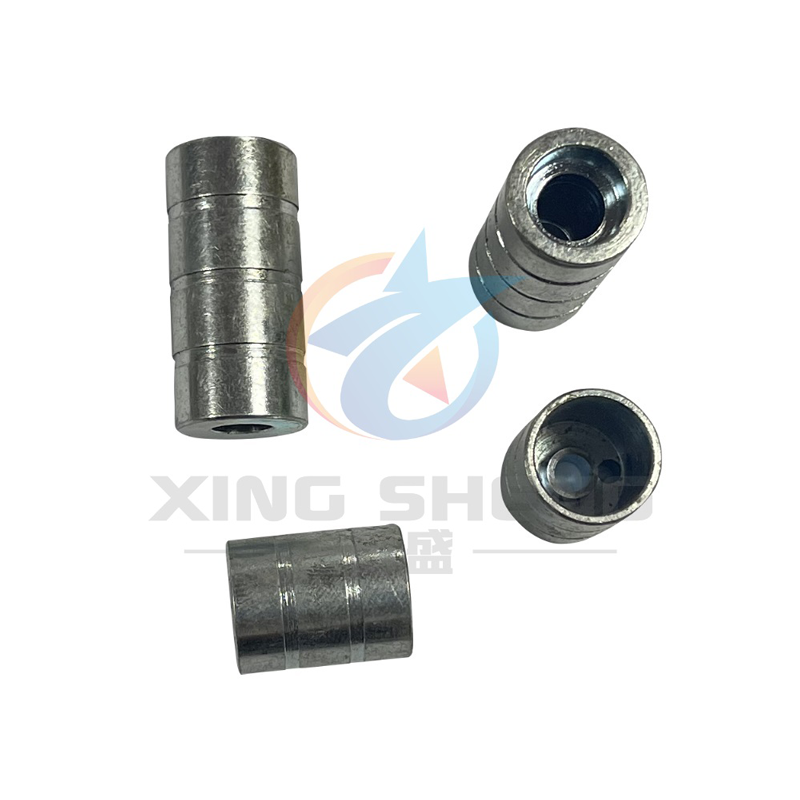

Шток гидравлического клапана

Шток гидравлического клапана

Связанный поиск

Связанный поиск- Поставщики ведущих прецизионных валов из нержавеющей стали

- Валы для автомобильных компонентов (рулевые/трансмиссионные валы)

- Валы электроинструмента в Китае

- Отличная покупка шлицевых карданных валов

- Растения для валов роботов

- Ведущий производитель валов бытовых дронов

- Поставщики валов двигателя швейной машины

- Заводы по производству валов для автомобильных двигателей

- Поставщики шестерен заднего хода

- Ведущая шестерня ВАЗ