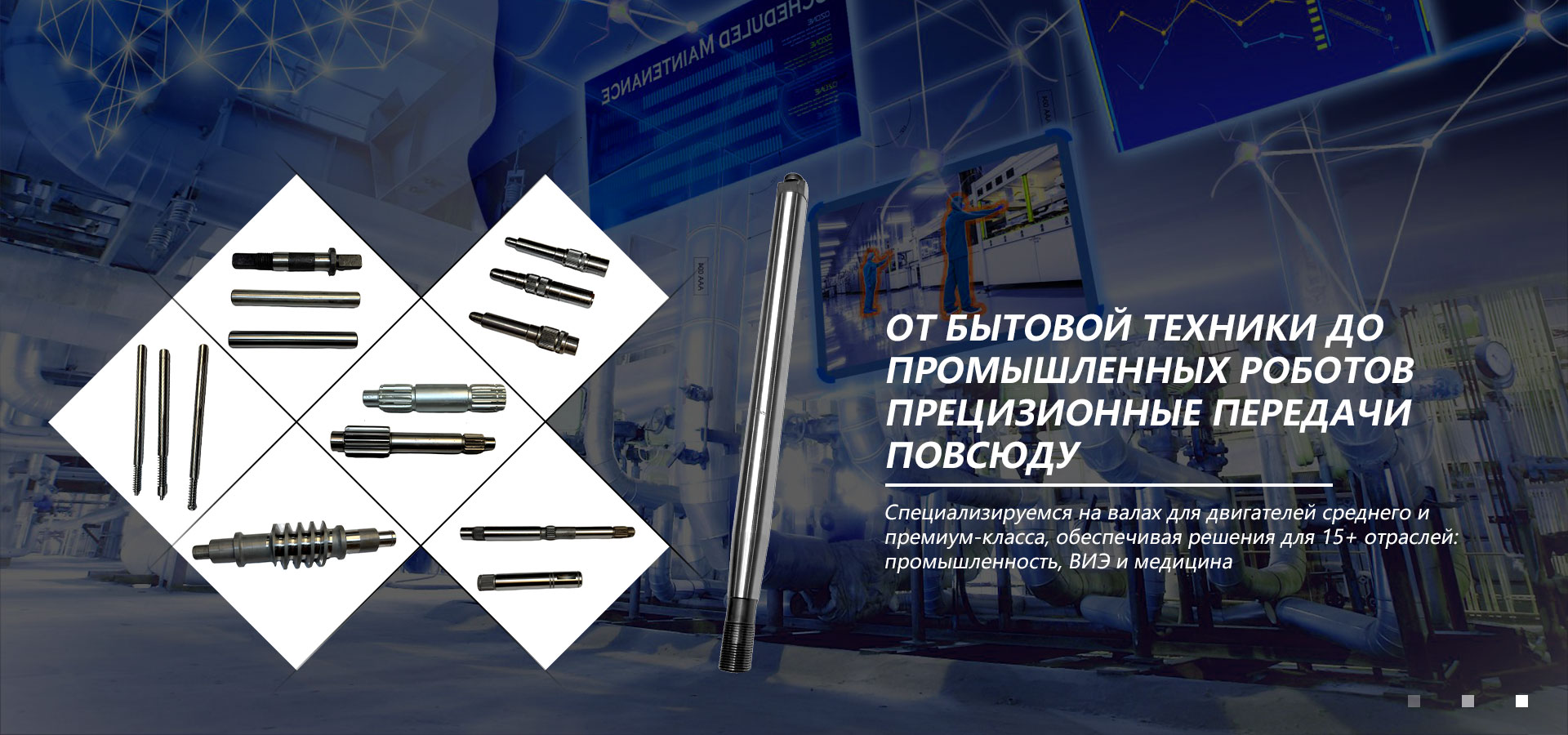

Завод по производству приводных валов для угольных машин

Сегодня вопрос надежности и эффективности оборудования для добычи угля стоит особенно остро. И ключевую роль в этом играет качество завод по производству приводных валов для угольных машин. Эти валы – сердце многих угольных машин, от экскаваторов до транспортерных систем. От их долговечности и точности работы напрямую зависит производительность, безопасность и, конечно, экономичность всего процесса. Давайте разберемся, какие технологии и требования предъявляются к производству этих критически важных деталей.

Основные требования к приводным валам для угольных машин

Прежде чем говорить о заводах, нужно понять, что такое 'правильный' приводной вал. Это не просто металлический стержень. Это высокоточное инженерное решение, которому нужно выдерживать колоссальные нагрузки, вибрации, перепады температур и агрессивную среду. Что именно важно? Во-первых, это прочность и износостойкость. Валы подвергаются постоянному трению о редукторы, транспортировочные элементы и другие детали машин. Поэтому материал должен быть устойчив к истиранию и деформации. Во-вторых, это точность изготовления. Любое отклонение от заданных размеров или геометрии может привести к серьезным проблемам в работе всего механизма. Ну и, в-третьих, это надежность соединений. Валы должны надежно крепиться к другим деталям, чтобы избежать люфтов и ослабления соединения во время работы. Учитывая эти требования, завод по производству приводных валов для угольных машин должен иметь современное оборудование и квалифицированный персонал.

Материалы, используемые при производстве

Выбор материала – это один из самых важных этапов. Как правило, используются высокопрочные стали, например, легированные стали с высоким содержанием углерода и хрома. Выбор конкретной марки стали зависит от условий эксплуатации вала и требуемой прочности. Например, для валов, работающих в условиях высоких температур и повышенной нагрузки, используют специальные термостойкие стали. Важно не только качество стали, но и ее обработка – термическая обработка, которая позволяет улучшить механические свойства материала.

Технологии производства

Современное завод по производству приводных валов для угольных машин оснащен передовым оборудованием, которое позволяет выполнять сложные операции с высокой точностью. Основными технологиями являются: токарная обработка (обычная и CNC), фрезерование, шлифование, термообработка, и контроль качества. CNC-станки позволяют изготавливать валы с высокой точностью и повторяемостью, что особенно важно для обеспечения надежной работы оборудования. Шлифование используется для достижения необходимой гладкости поверхности и высокой точности размеров. Термообработка позволяет улучшить механические свойства материала, повысить его прочность и износостойкость.

Токарная обработка: основа производства

Токарная обработка – это основа производства большинства приводных валов. С помощью токарных станков можно создавать валы различной формы и размера, с высокой точностью. Используются как обычные токарные станки, так и высокоточные CNC-токарные станки. CNC-токарные станки позволяют автоматизировать процесс обработки, что позволяет повысить производительность и снизить вероятность ошибок. Качество токарной обработки напрямую влияет на точность и долговечность вала.

Шлифование для идеальной точности

Шлифование – это важный этап, который позволяет добиться необходимой гладкости поверхности и высокой точности размеров. Шлифование проводится с помощью шлифовальных кругов различной зернистости. Этот процесс позволяет удалить мелкие дефекты поверхности, улучшить точность размеров и снизить трение при работе вала. Качество шлифования напрямую влияет на долговечность вала и срок его службы.

Контроль качества

Контроль качества – это неотъемлемая часть процесса производства. На каждом этапе производства проводится контроль качества, чтобы убедиться, что валы соответствуют заданным требованиям. Используются различные методы контроля, например, визуальный осмотр, измерение размеров, проверка геометрических параметров, проверка механических свойств. Для контроля точности размеров используются различные измерительные инструменты, такие как микрометры, штангенциркули, координатно-измерительные машины. Для проверки механических свойств валы подвергаются испытаниям на износостойкость, прочность и ударную вязкость.

Современные методы контроля

В последнее время все большее распространение получают современные методы контроля качества, такие как ультразвуковой контроль, рентгеновский контроль и неразрушающий контроль. Эти методы позволяют выявлять скрытые дефекты, которые не видны при обычном визуальном осмотре. Современные методы контроля качества позволяют гарантировать высокое качество валов и исключить возможность их выхода из строя во время работы.

Примеры использования и реальные кейсы

Мы сотрудничаем с многими предприятиями, занимающимися добычей угля. Например, недавно мы модернизировали приводные валы для конвейерной системы на одном из крупных угольных месторождений в [Укажите регион, если есть возможность]. Старые валы часто выходили из строя, что приводило к простою оборудования и значительным финансовым потерям. После установки новых валов, изготовленных по нашим технологиям, производительность конвейерной системы увеличилась на 15%, а количество поломок сократилось на 20%. Это стало результатом использования высококачественных материалов, современного оборудования и строгого контроля качества.

Еще один пример – это разработка и производство специальных валов для экскаваторов, работающих в сложных условиях. Эти валы были изготовлены из специальной термостойкой стали и имели повышенную износостойкость. Благодаря этому валы прослужили в несколько раз дольше, чем стандартные. Это позволило снизить затраты на ремонт и обслуживание оборудования.

ООО Нинбо Синшэн Шафт Индастри – ваш надежный партнер

ООО Нинбо Синшэн Шафт Индастри – это современный завод по производству приводных валов для угольных машин, который предлагает широкий спектр услуг, от проектирования и изготовления до контроля качества и поставки. Мы используем только высококачественные материалы и современное оборудование, что позволяет нам гарантировать высокое качество наших изделий. Мы всегда готовы предложить индивидуальные решения, соответствующие вашим требованиям. Свяжитесь с нами, и мы поможем вам решить любые задачи, связанные с обеспечением надежной работы вашего оборудования!

Для получения более подробной информации о нашей продукции и услугах, посетите наш сайт: https://www.xsshaft.ru/.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

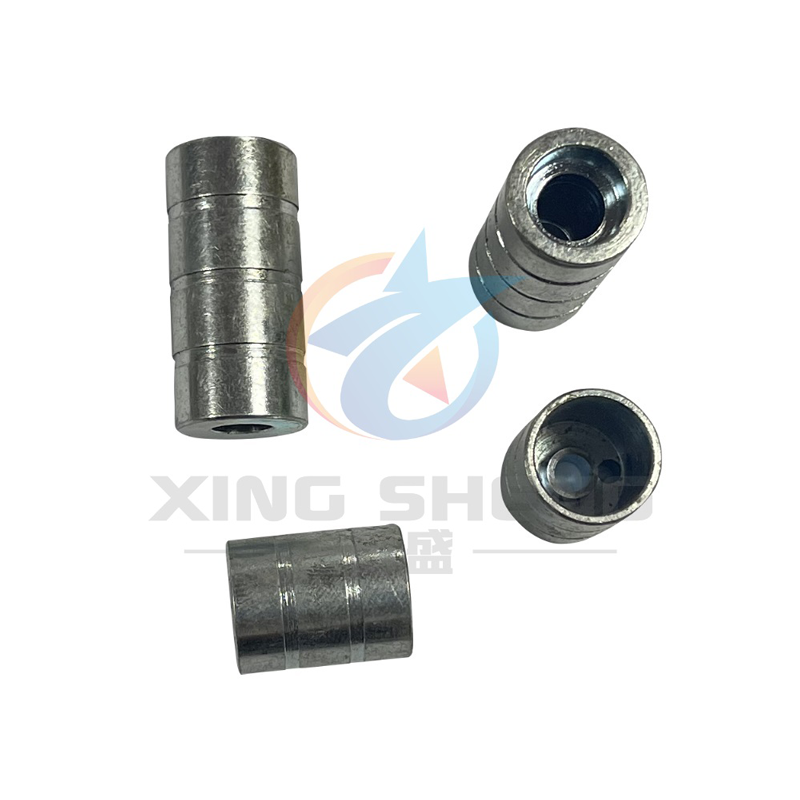

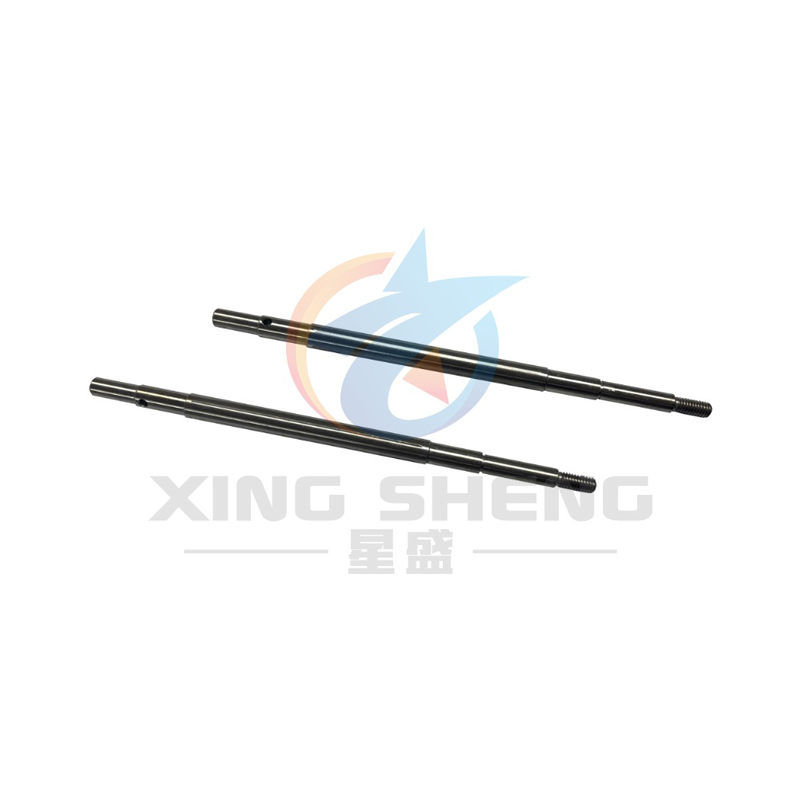

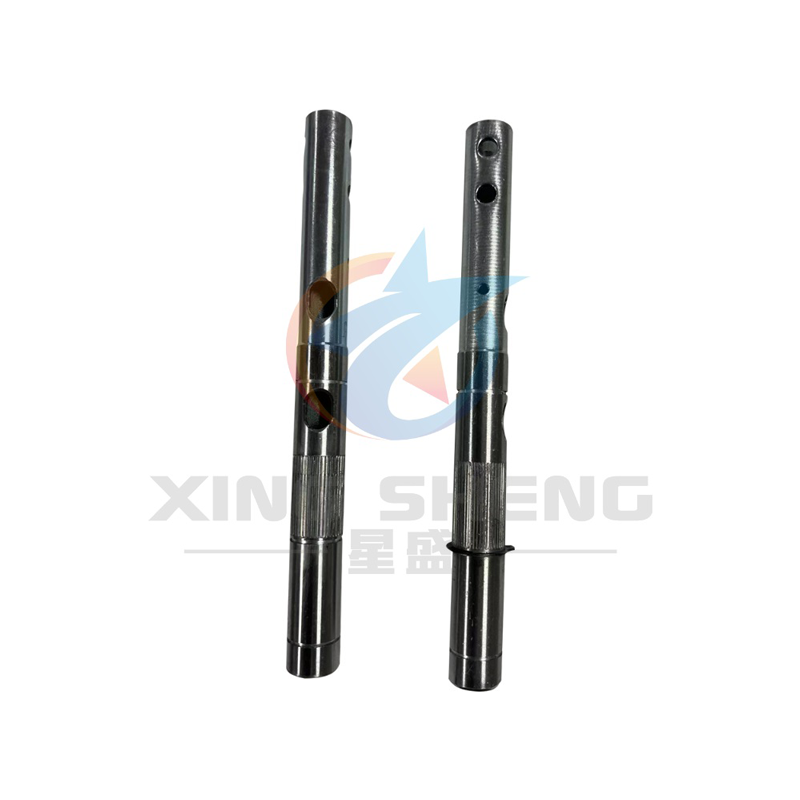

Шток гидравлического клапана

Шток гидравлического клапана -

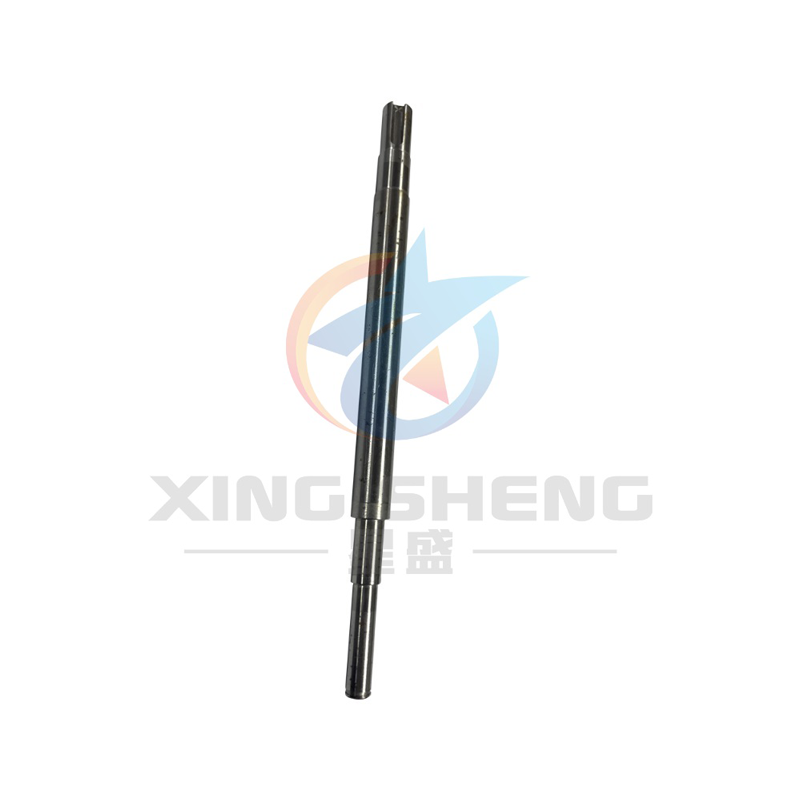

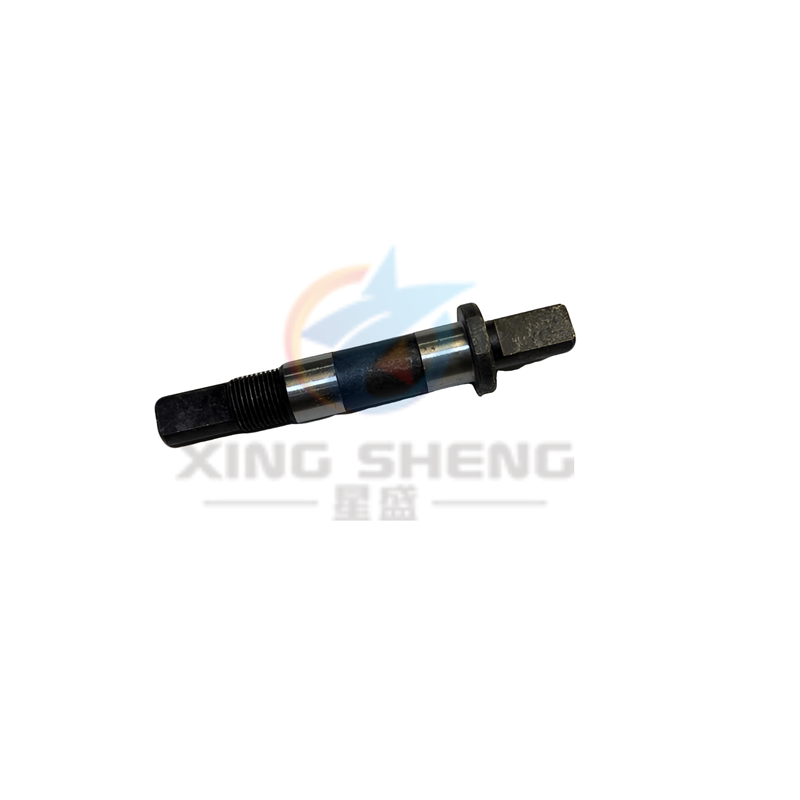

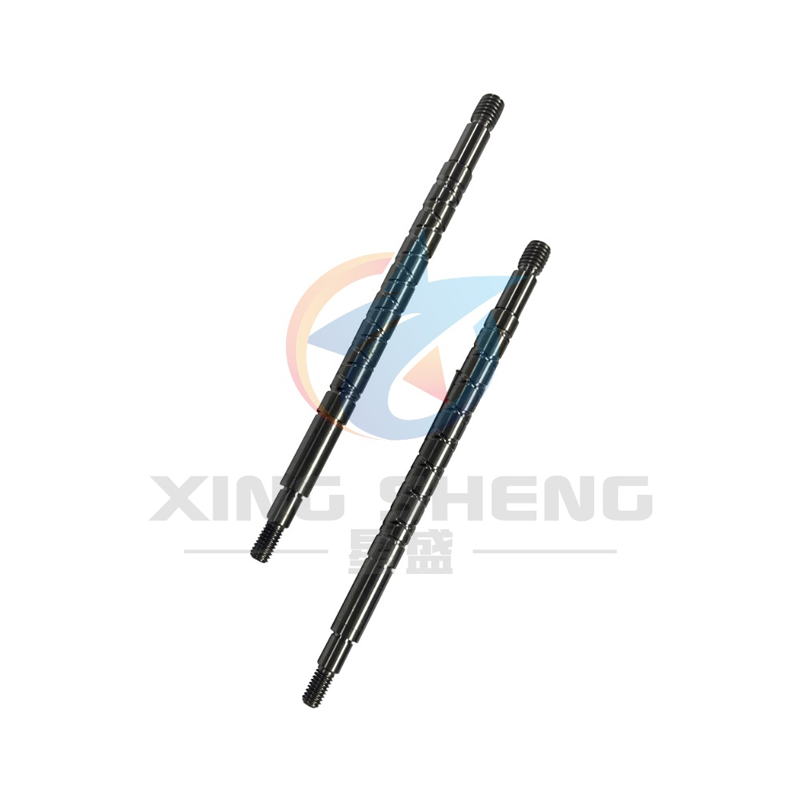

Приводной вал угольной машины

Приводной вал угольной машины -

Вал бесщеточного двигателя

Вал бесщеточного двигателя -

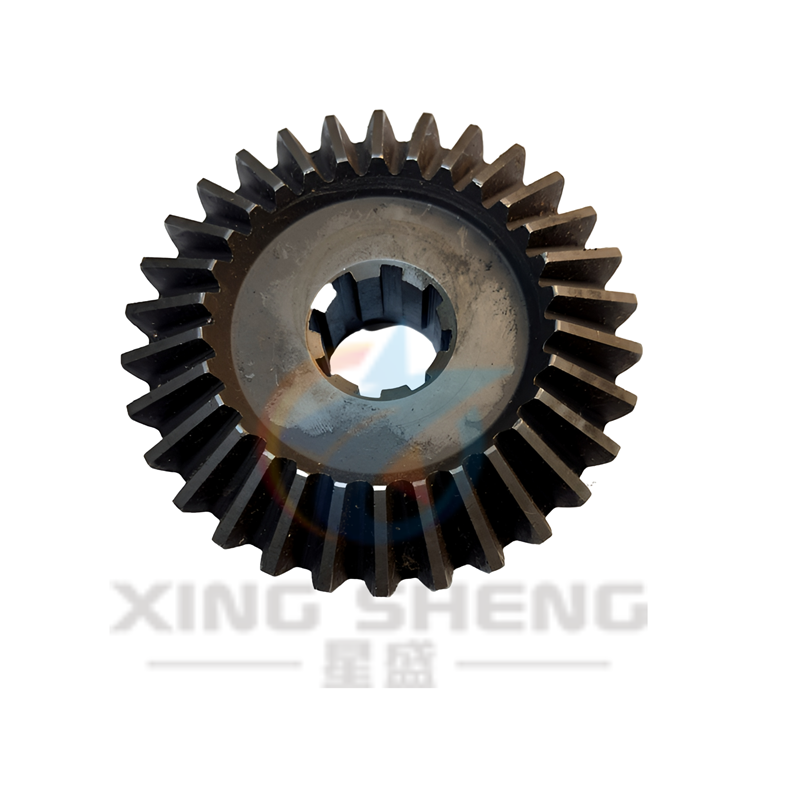

Шестерня коробки передач культиватора

Шестерня коробки передач культиватора -

Вал крана

Вал крана -

Вал колес сидячей газонокосилки

Вал колес сидячей газонокосилки -

Вал вентилятора

Вал вентилятора -

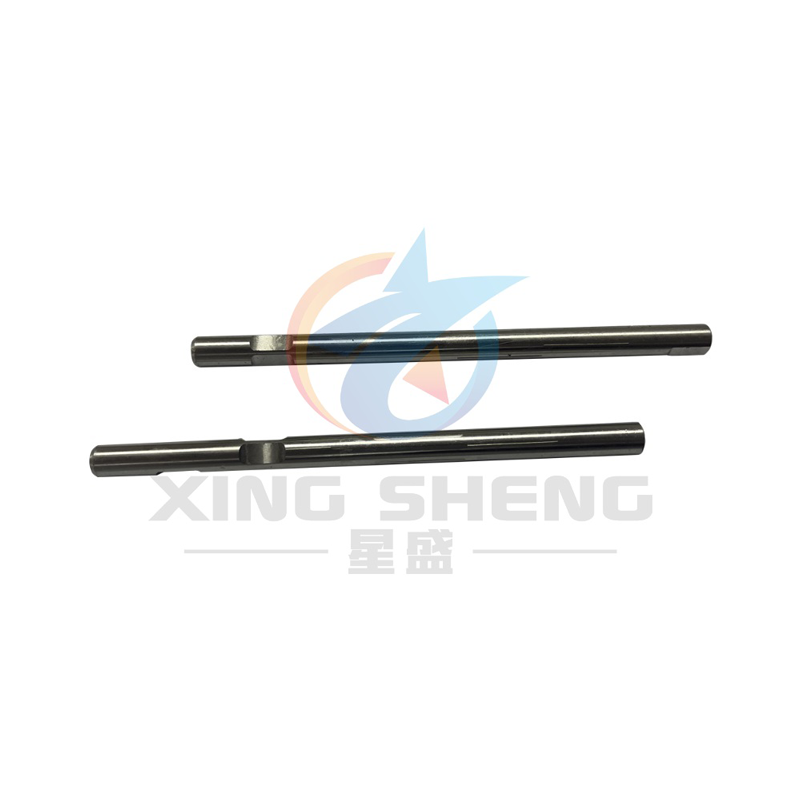

Вал серводвигателя

Вал серводвигателя -

Вал ручной газонокосилки

Вал ручной газонокосилки -

Приводной вал для электромобилей

Приводной вал для электромобилей -

Вал электродвигателя швейной машины

Вал электродвигателя швейной машины -

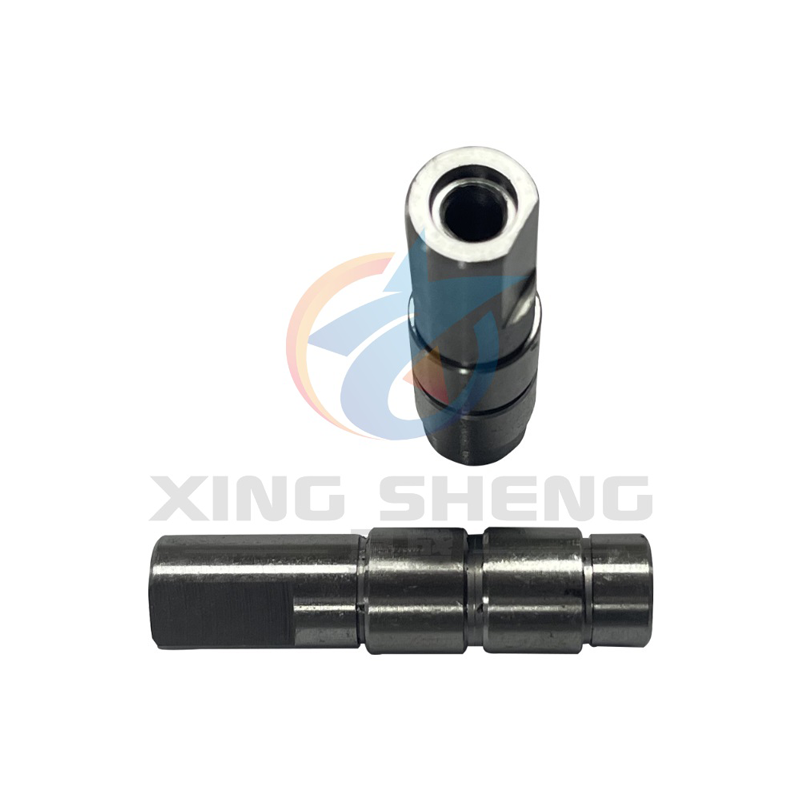

Шлицевой вал двигателя

Шлицевой вал двигателя

Связанный поиск

Связанный поиск- Превосходные валы автомобильных компонентов (рулевые/трансмиссионные валы)

- Производители шестерен Opel

- Поставщики ведущих разрезных шестерен

- Производители отличных шестерен УАЗ

- Валы двигателя OEM

- Завод по производству шестерен для Opel

- OEM домашний беспилотник вал

- Производитель высокоточных моторных валов

- Ведущий производитель валов шарниров для промышленных роботов

- Ведущий поставщик зубчатых валов