Завод OEM термообработки усиленных частей вала

Ох, валы... Что-то я тут надумал. Вообще, эти усиленные детали вала, как их называют, – штука серьезная. Не просто какая-то деталька, а основа многих механизмов. Задумался, как они делают, какие технологии применяют. Потому что если вал сломается – бац, вся машина может встать. И вообще, интересная тема, если честно. Как будто в далекое прошлое заглянул, где все эти детали рождаются.

Современные методы термической обработки для валов

Сегодня, когда все стремится к скорости и надежности, вопрос термической обработки усиленных деталей вала выходит на первый план. Ранее методы были простыми, но сейчас там столько нюансов! Например, закалка, отпуск... И все это под контролем, чтобы не сломать деталь. Иначе просто выбросить – жалко, конечно.

ООО Нинбо Синшэн Шафт Индастри, вот они, ребята, специализируются на этих самых валах и их обработке. Они из Китая, в городе Нинбо, недалеко от аэропорта. У них там всякие технологии, модернизированное оборудование. Не то, что в старых цехах, где все руками делали. Там автоматика, контроль качества… Больше никакой случайности.

Они работают с разными сплавами, с разными материалами. И под разные требования – чтобы вал выдерживал огромные нагрузки, чтобы был устойчив к износу. И не только износу, а еще и коррозии, деформациям. В общем, чтобы долго служил. А это, знаете ли, очень важно.

Закалка и отпуск: классика, проверенная временем

Закалка – это как дать валу посидеть в холодной воде, чтобы он стал твердым. Но только там температура и время выверены до миллиметра. А отпуск – это уже как дать ему немного согреться, чтобы он не стал хрупким. Иначе он просто разобьется при малейшей нагрузке. Вот это вот все – тонкая настройка.

ООО Нинбо Синшэн Шафт Индастри, насколько я понял, используют разные режимы закалки и отпуска. Подбирают их под конкретный материал и под конкретное применение вала. Например, для вала в двигателе – один режим, для вала в станке – другой. Все зависит от того, что он должен выдерживать.

Используют они разные технологии, от классической закалки в масле до более современных – в расплавленных солях. Говорят, что это позволяет получить более равномерную твердость и более высокую прочность. В общем, каждый случай рассматривается индивидуально.

Индукционная термическая обработка: точность и скорость

А вот индукционная термическая обработка – это что-то новенькое. Там нагрев происходит прямо в детали с помощью электромагнитных полей. Никакого контакта с нагревательным элементом – зато нагрев очень быстрый и точный. Наверное, это и есть будущее этой области. Хотя, конечно, и не дешево.

ООО Нинбо Синшэн Шафт Индастри тоже, судя по всему, используют эту технологию. Говорят, что она позволяет сократить время производства и улучшить качество обработки. Более того, меньше деформаций – это всегда хорошо.

В общем, эта технология – это как переключение с лошади на машину. Быстрее, удобнее, надежнее. Хотя, конечно, у старой доброй закалки тоже есть свои преимущества. Надо все взвешивать.

Применение усиленных деталей вала в различных отраслях

Где только не используются эти усиленные детали вала! В двигателях, станках, генераторах, насосах… И вообще, где только есть вращающиеся механизмы. Они там, как сердце, только вращаются.

Например, в автомобильных двигателях валы выдерживают огромные нагрузки – десятки тысяч оборотов в минуту. И при этом должны быть очень прочными и долговечными. Если вал сломается – двигатель встанет, и всю машину придется эвакуировать. Так что качество валов – это вопрос безопасности.

В станках валы используются для передачи крутящего момента. И от их надежности зависит точность и качество обработки деталей. Поэтому, если станок работает на производство высокоточных деталей, то валы должны быть очень качественными. И тут **усиленные детали вала** просто незаменимы.

Промышленность: основа всего

Промышленность – это, наверное, самый большой потребитель этих валов. В машиностроении, металлургии, добывающей промышленности… Там все вращается, все крутится, и все требует надежных валов.

И конечно, не стоит забывать про энергетику. В генераторах валы вращают турбины, вырабатывающие электричество. И от надежности этих валов зависит, будет ли свет в наших домах. Так что, это очень важная отрасль.

В общем, без усиленных деталей вала просто никуда. Они – основа многих механизмов, которые делают нашу жизнь комфортной и удобной. А ООО Нинбо Синшэн Шафт Индастри помогает обеспечить эту надежность.

Тенденции рынка и инновации

Рынок усиленных деталей вала постоянно развивается. Появляются новые материалы, новые технологии, новые требования. В основном, все стремятся к увеличению прочности, долговечности и снижению веса деталей.

Например, сейчас активно разрабатываются валы из композитных материалов. Они легче стали, но при этом обладают высокой прочностью. И это позволяет снизить вес конструкции и повысить эффективность работы механизма. Очень перспективное направление, на мой взгляд.

Еще одна тенденция – это увеличение степени автоматизации производства. Использование роботов и автоматических систем контроля качества позволяет повысить производительность и снизить количество брака. В ООО Нинбо Синшэн Шафт Индастри, наверное, это уже давно используется.

Материалы будущего

Кроме композитов, активно изучаются новые сплавы. Например, никелевые сплавы, титановые сплавы… Они позволяют создавать валы с повышенной жаропрочностью и коррозионной стойкостью.

Используются современные методы обработки поверхности, такие как напыление и полировка. Это позволяет улучшить износостойкость и снизить трение. Особенно актуально для валов, работающих в сложных условиях.

В общем, в этой области инновации не прекращаются. Все стремятся создать вал, который будет еще прочнее, долговечнее и эффективнее.

Экологическая безопасность и устойчивое развитие

Да, и про экологию тоже надо помнить. Производство усиленных деталей вала – это довольно энергоемкий процесс, который может оказывать негативное воздействие на окружающую среду. Поэтому сейчас все стараются использовать более экологичные технологии.

Например, переходят на возобновляемые источники энергии, снижают выбросы вредных веществ, перерабатывают отходы производства. Это, конечно, требует дополнительных инвестиций, но это необходимо для устойчивого развития.

ООО Нинбо Синшэн Шафт Индастри, возможно, тоже предпринимает какие-то меры по снижению воздействия на окружающую среду. Хотя, информации об этом на их сайте не так много. Но в целом, тенденция такая – все больше внимания уделяется экологической безопасности.

Минимизация отходов и энергосбережение

Одним из способов снижения негативного воздействия на окружающую среду является минимизация отходов производства. Это можно делать путем оптимизации технологических процессов, повторного использования материалов и переработки отходов.

Еще один важный аспект – это энергосбережение. Использование более энергоэффективного оборудования и технологий позволяет снизить потребление энергии и уменьшить выбросы вредных веществ. Это важный шаг в сторону устойчивого развития.

Использование более экологичных материалов, например, биоразлага

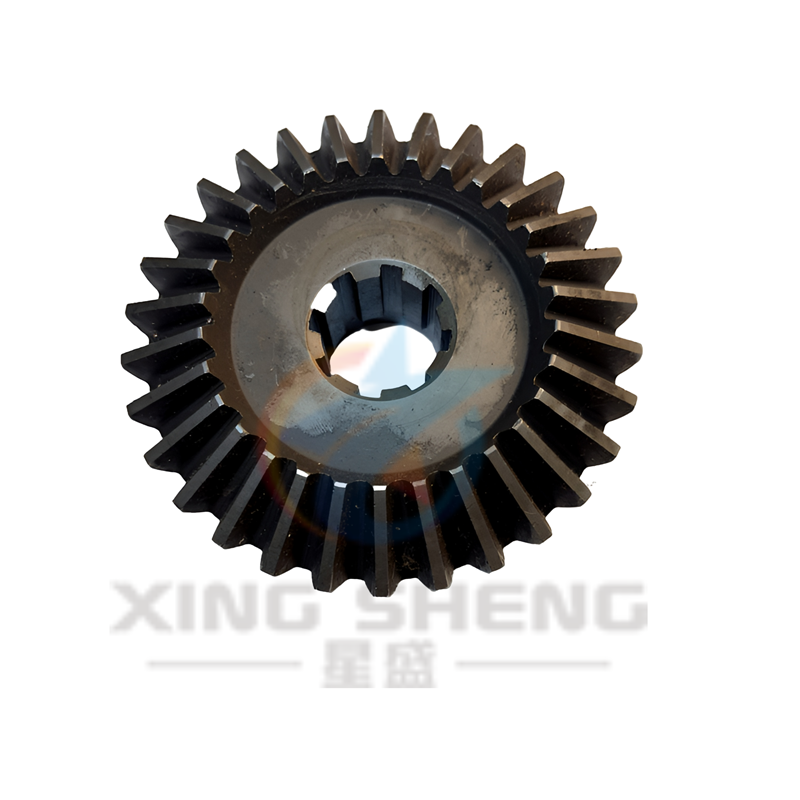

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Приводной вал угольной машины

Приводной вал угольной машины -

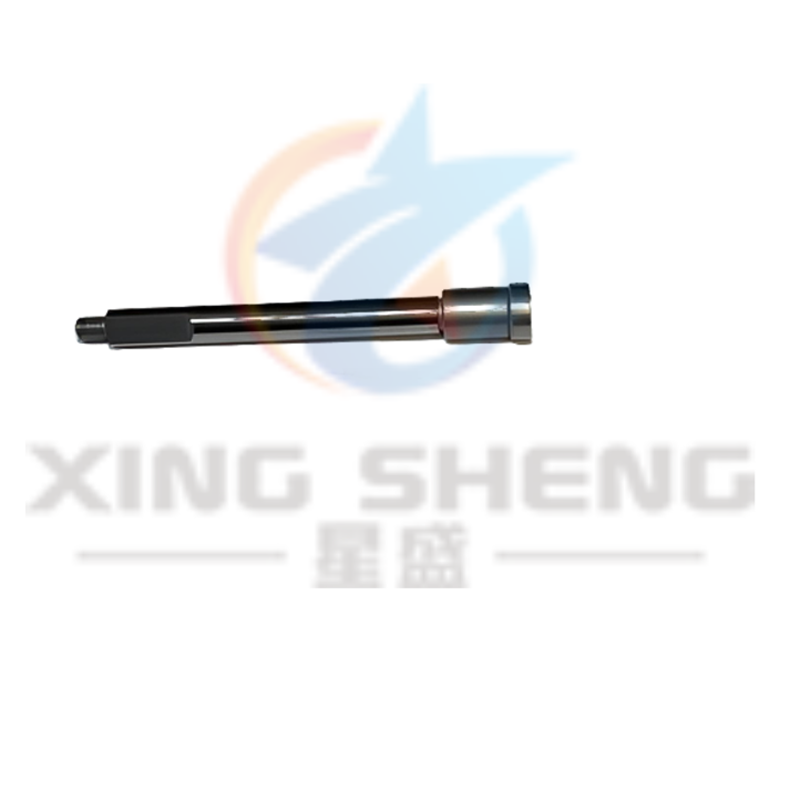

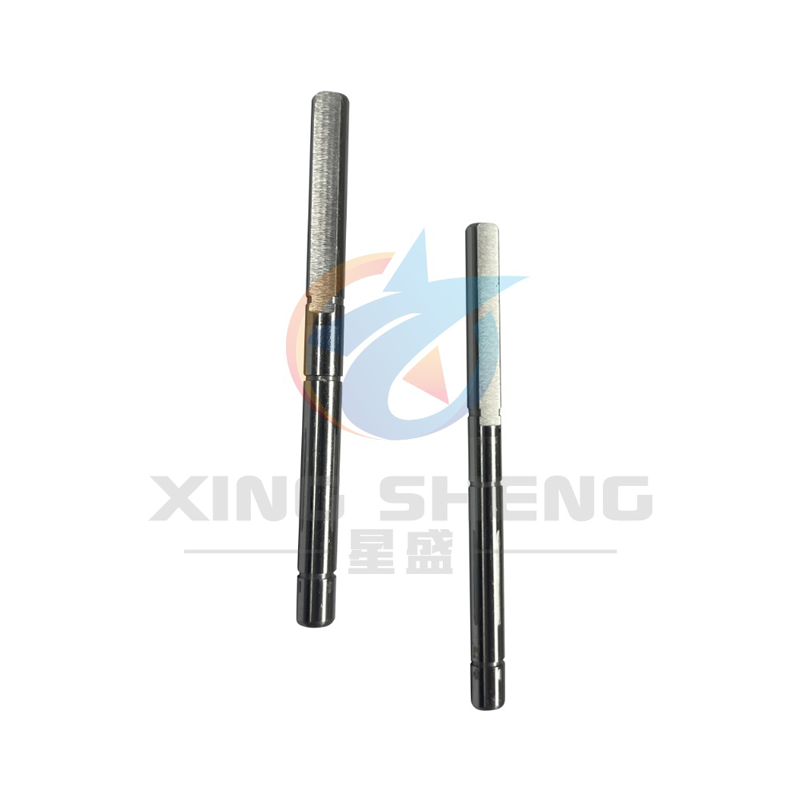

Вал червячного редуктора двигателя

Вал червячного редуктора двигателя -

Запчасти для сельскохозяйственных беспилотников

Запчасти для сельскохозяйственных беспилотников -

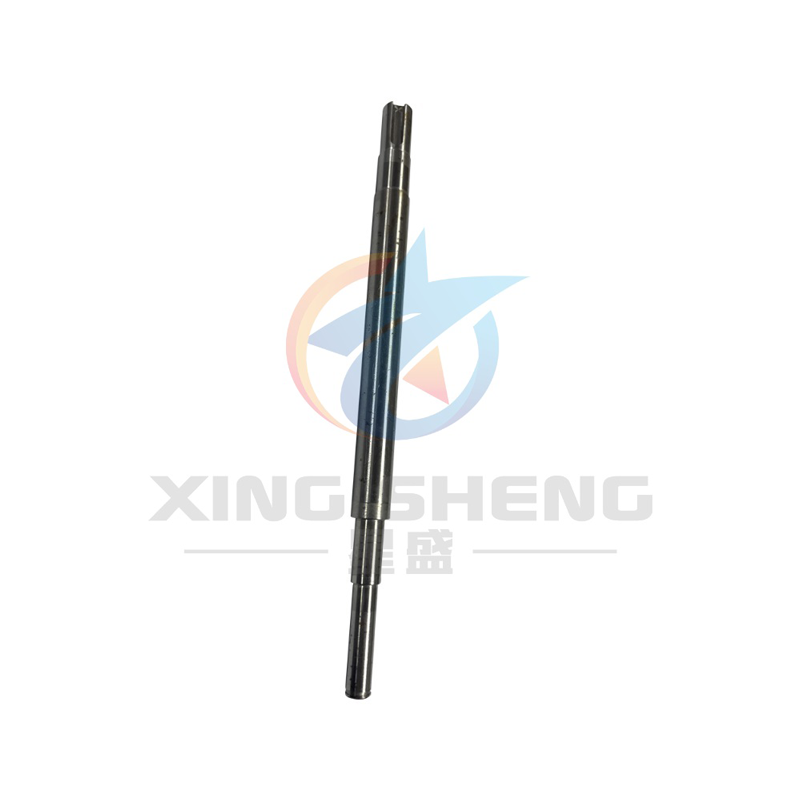

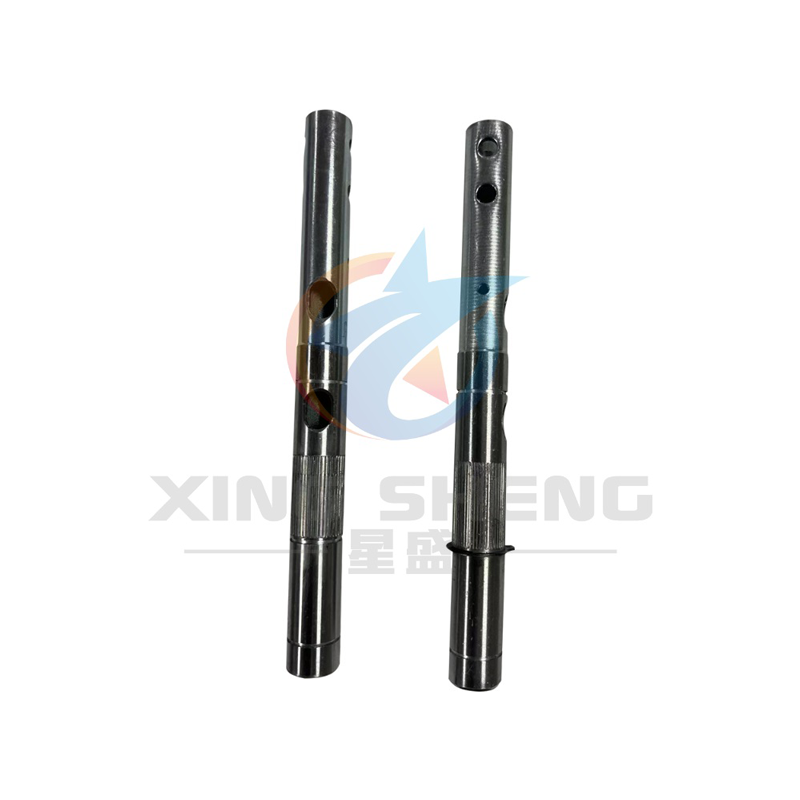

Вал с шлицевым соединением

Вал с шлицевым соединением -

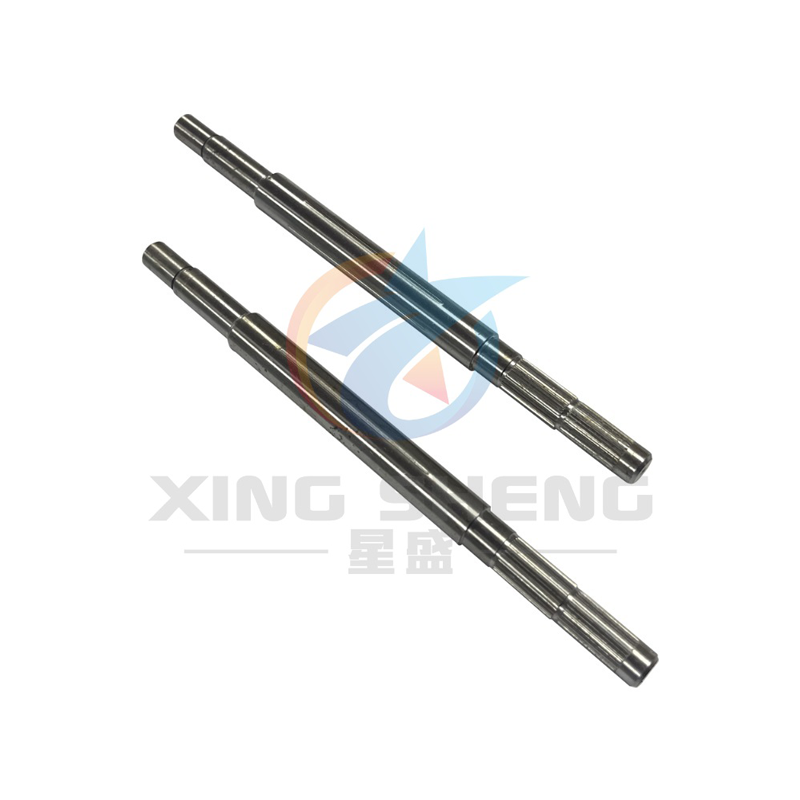

Шлицевой вал двигателя

Шлицевой вал двигателя -

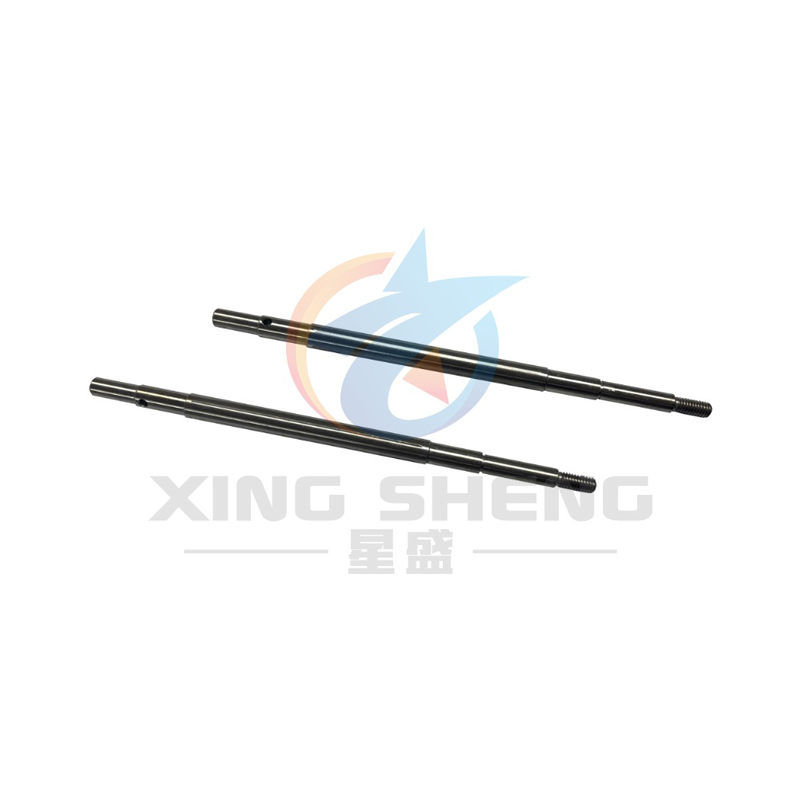

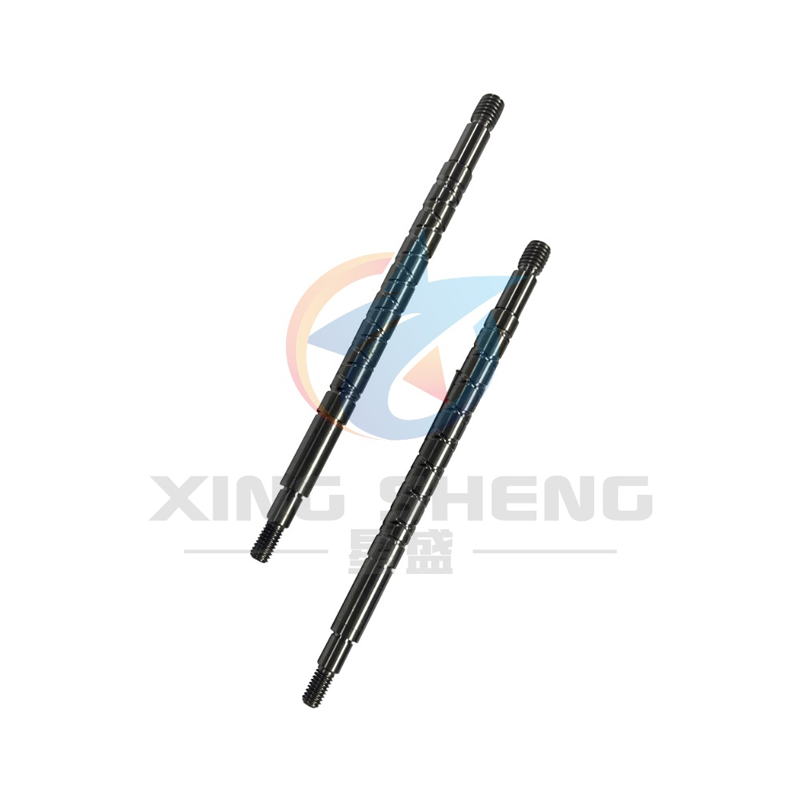

Приводной вал для электроинструментов нового энергетического типа

Приводной вал для электроинструментов нового энергетического типа -

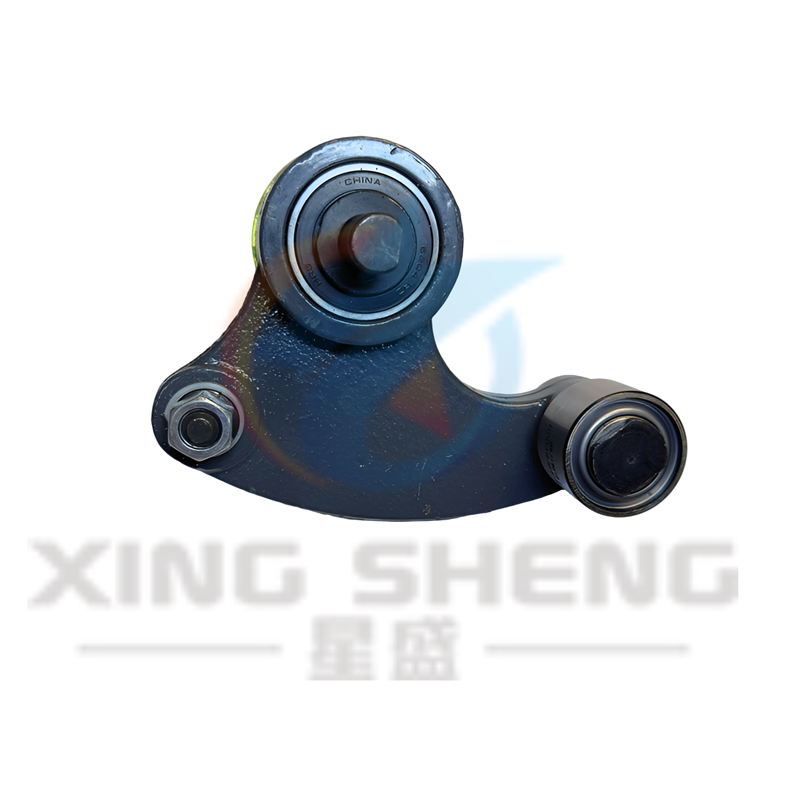

Рычаг ножа комбайна

Рычаг ножа комбайна -

Вал вентилятора

Вал вентилятора -

Ядро клапана экскаватора

Ядро клапана экскаватора -

Вал электродвигателя беговой дорожки

Вал электродвигателя беговой дорожки -

Вал ручной газонокосилки

Вал ручной газонокосилки -

Приводной вал для электромобилей

Приводной вал для электромобилей

Связанный поиск

Связанный поиск- Ведущие валы бесщеточных двигателей

- Поставщики ведущих валов двигателей бытовой техники

- Производители отличных шестерен ВАЗ

- Установки для валов беговых дорожек

- Превосходные валы автомобильных компонентов (рулевые/трансмиссионные валы)

- Поставщики ведущих штоков гидравлических клапанов

- Заводы по производству моторных валов

- Производители ведущих шестерен 40

- Поставщики малошумных моторных валов

- Отличные шлицевые валы 6 шлицевые