Какие детали следует учитывать при проектировании валов двигателя?

2026-01-27

Конструкция вала двигателя является важнейшим компонентом общей конструкции двигателя, поскольку его характеристики напрямую влияют на надежность, эффективность и срок службы двигателя. Вал двигателя должен не только выдерживать крутящий момент, изгибающие моменты и осевые силы, но и обеспечивать точное соединение с такими компонентами, как подшипники, роторы и муфты. Следовательно, при проектировании вала двигателя необходимо всесторонне учитывать множество факторов, включая выбор материала, конструкцию, процессы механической обработки, проверку прочности и тепловую деформацию. При проектировании вала двигателя следует обратить внимание на следующие детали:

1. Выбор материала

Выбор материала для вала двигателя напрямую влияет на его прочность, жесткость и износостойкость. Обычно используются такие материалы, как углеродистая сталь, легированная сталь и нержавеющая сталь. При выборе материала необходимо всесторонне учитывать такие факторы, как условия эксплуатации двигателя, тип нагрузки и стоимость.

– Углеродистая сталь: например, сталь 45 обладает хорошими механическими свойствами и обрабатываемостью, подходит для валов двигателей в обычных условиях эксплуатации.

– Легированная сталь: например, 40Cr обладает более высокой прочностью и износостойкостью, подходит для двигателей, работающих под высокими нагрузками или на высоких скоростях.

– Нержавеющая сталь: например, нержавеющая сталь 304, которая обладает превосходной коррозионной стойкостью и подходит для влажных или коррозионных сред.

Кроме того, твердость, прочность и процессы термообработки материала должны выбираться в соответствии с конкретными требованиями. Например, для валов двигателей, подверженных ударным нагрузкам, могут использоваться материалы с повышенной прочностью, улучшенной за счет закалки для повышения общей производительности.

2. Конструкция

Конструкция вала двигателя должна соответствовать следующим требованиям:

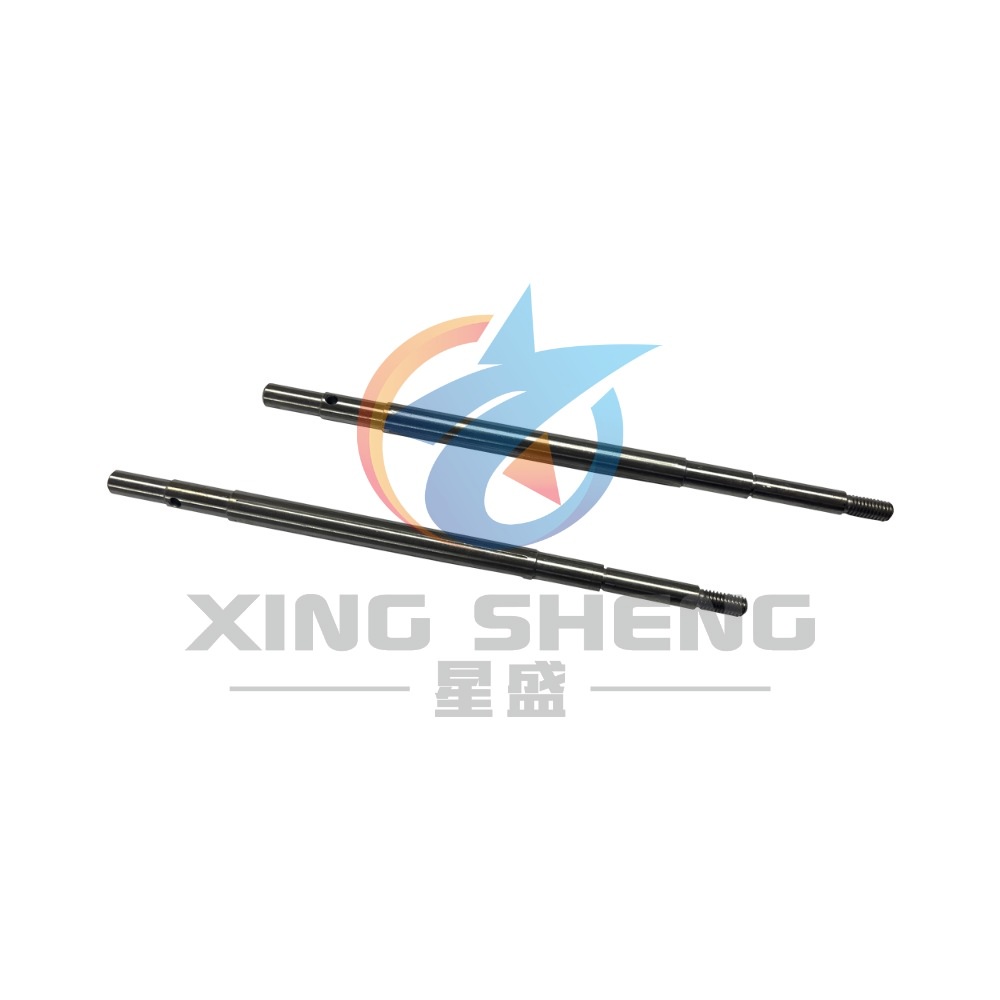

– Прочность и жесткость: конструкция вала должна выдерживать крутящий момент, изгибающие моменты и осевые силы, возникающие во время работы двигателя, обеспечивая при этом достаточную жесткость для предотвращения чрезмерной деформации.

– Точность размеров: размеры сопряжения между валом и такими компонентами, как подшипники и роторы, требуют строгого контроля для обеспечения точности сборки и стабильности работы.

– Снижение веса: При сохранении прочности и жесткости вес вала должен быть минимальным, чтобы уменьшить инерцию вращения и улучшить динамические характеристики двигателя.

– Предотвращение концентрации напряжений: В переходных зонах (таких как буртики, шпоночные пазы и резьба) должны быть предусмотрены разумные радиусы или фаски для смягчения концентрации напряжений и повышения усталостной прочности.

3. Процессы механической обработки

Процессы механической обработки валов двигателя напрямую влияют на их точность и качество поверхности. При проектировании необходимо учитывать следующие детали изготовления:

– Токарная обработка и шлифование: внешний диаметр и торцевые поверхности вала обычно требуют токарной обработки и шлифования для обеспечения точности размеров и шероховатости поверхности.

– Термообработка: в зависимости от материала и требований применения валы могут подвергаться отпуску, закалке или цементации для повышения твердости и износостойкости.

– Обработка поверхности: для валов, требующих коррозионной стойкости или износостойкости, могут применяться такие виды обработки поверхности, как хромирование, азотирование или напыление.

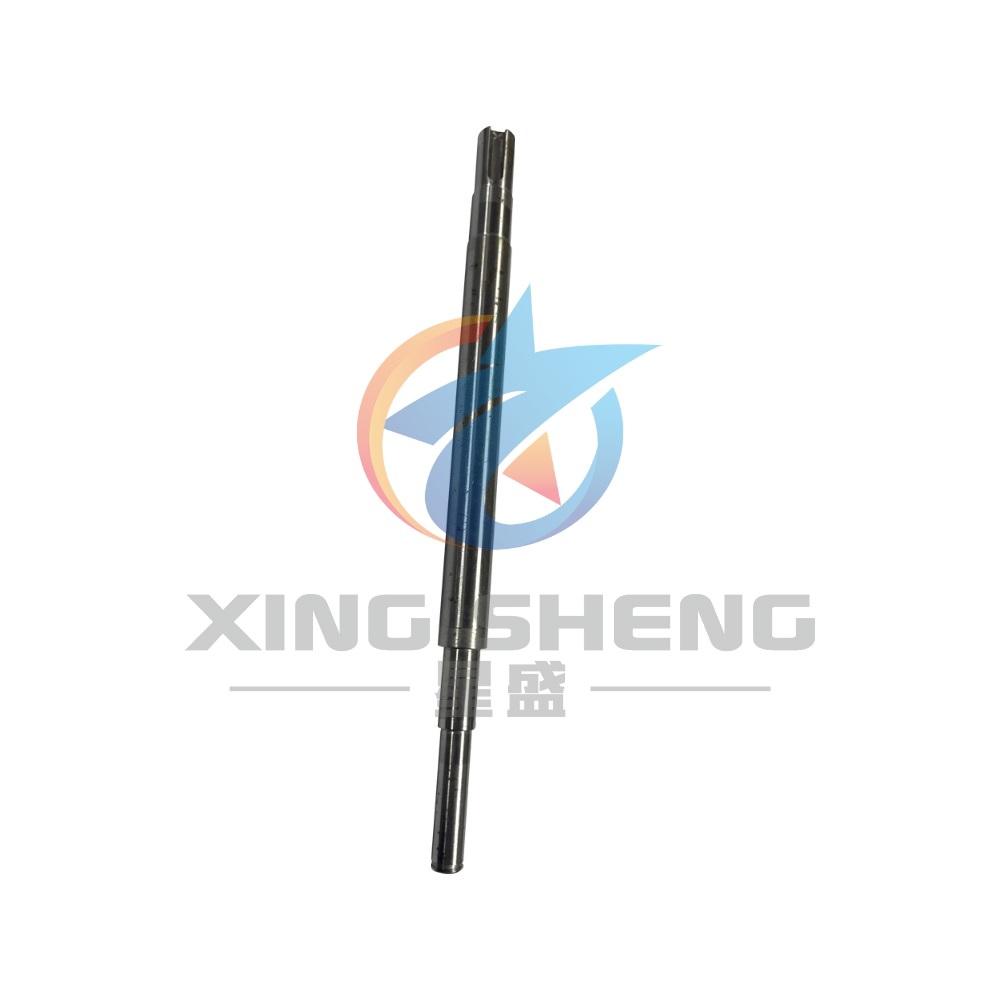

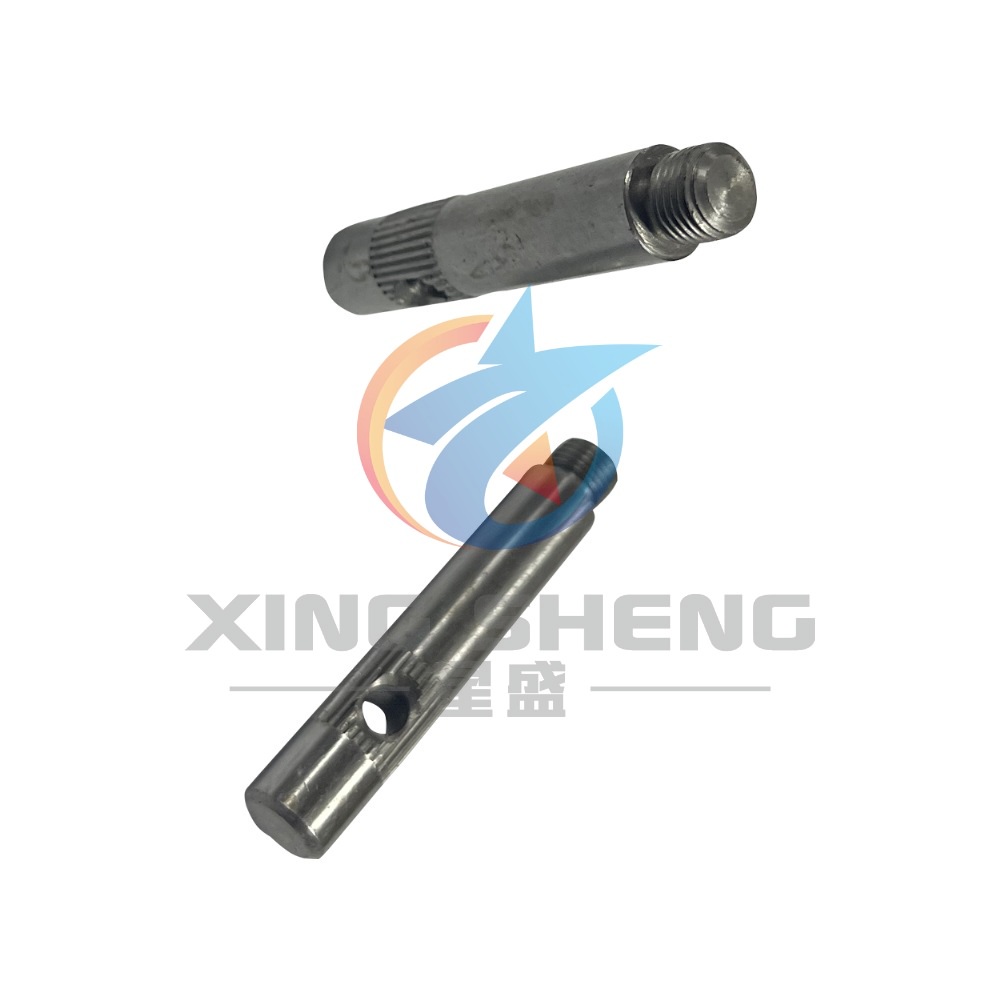

– Обработка шпоночных пазов и резьбы: обработка шпоночных пазов и резьбы должна гарантировать точность размеров и положения для обеспечения надежного соединения с муфтами или другими компонентами.

4. Проверка прочности

Проверка прочности валов двигателя является важным этапом в процессе проектирования и в основном включает в себя следующие аспекты:

– Проверка крутящего момента: рассчитайте крутящий момент, действующий на вал, на основе номинальной мощности и скорости вращения двигателя, и проверьте его прочность на скручивание.

– Проверка изгибающего момента: для валов, подверженных радиальным нагрузкам, рассчитайте изгибающий момент и проверьте его прочность на изгиб.

– Проверка усталостной прочности: для валов, работающих в непрерывном режиме, необходимо учитывать усталостную прочность, проверяя коэффициент безопасности при переменных нагрузках.

– Проверка критической скорости: для высокоскоростных валов двигателя необходимо рассчитать критическую скорость, чтобы обеспечить достаточный разрыв между рабочей скоростью и критической скоростью, тем самым предотвращая явления резонанса.

5. Анализ тепловой деформации

Во время работы двигатели выделяют тепло, что приводит к повышению температуры вала, которое может вызвать тепловую деформацию. При проектировании необходимо учитывать следующие факторы тепловой деформации:

– Коэффициент теплового расширения: при выборе материала необходимо учитывать коэффициенты теплового расширения, чтобы предотвратить отклонения размеров из-за колебаний температуры.

– Анализ тепловых напряжений: для высокоскоростных или мощных двигателей необходим анализ тепловых напряжений, чтобы обеспечить прочность и стабильность вала при повышенных температурах.

– Меры охлаждения: для двигателей с значительным тепловыделением могут быть предусмотрены системы охлаждения (например, воздушное или жидкостное охлаждение) для снижения температуры вала.

6. Подгонка подшипников

Конструкция подгонки между валом двигателя и подшипниками напрямую влияет на плавность работы двигателя и срок его службы. Следует обратить внимание на следующие детали:

– Допуски подгонки: для подгонки между валом и внутренним кольцом подшипника обычно используется переходная или прессовая подгонка с определенными допусками, зависящими от типа подшипника и условий нагрузки.

– Шероховатость поверхности: шероховатость поверхности в точках контакта подшипника должна контролироваться в пределах соответствующих ограничений для обеспечения точности сборки и стабильности работы.

– Осевое позиционирование: валы требуют подходящих конструкций для осевого позиционирования (таких как буртики или стопорные кольца) для предотвращения осевого смещения подшипника во время работы.

7. Динамическая балансировка

Для высокоскоростных валов двигателей динамическая балансировка является критическим фактором, обеспечивающим плавную работу. В процессе проектирования необходимо уделить внимание следующим деталям:

– Распределение массы: обеспечьте максимально равномерное распределение массы вала, избегая эксцентричных или асимметричных конструкций.

– Коррекция динамической балансировки: после завершения обработки вал требует коррекции динамической балансировки для устранения дисбаланса.

8. Защита от коррозии и уплотнение

Для валов двигателей, работающих во влажной или коррозионной среде, необходимы меры по защите от коррозии и уплотнению:

– Выбор материала: используйте коррозионно-стойкие материалы (например, нержавеющую сталь) или применяйте поверхностную обработку (например, хромирование).

– Конструкция уплотнения: используйте соответствующие уплотнительные конструкции (например, масляные уплотнения или лабиринтные уплотнения) для предотвращения попадания внешних загрязнений в подшипники или внутренние части двигателя.

9. Техническое обслуживание и замена

При проектировании валов двигателя также необходимо учитывать последующее техническое обслуживание и замену:

– Простота разборки: конструкция должна облегчать демонтаж и замену, например, за счет сегментированной конструкции или специально разработанных инструментов для демонтажа.

– Прогнозирование срока службы: оцените срок службы на основе условий окружающей среды и профилей нагрузки, установив соответствующие графики технического обслуживания.

Резюме

Конструкция вала двигателя представляет собой сложный и кропотливый процесс, требующий всестороннего учета материалов, конструкции, обработки, прочности, тепловой деформации, посадки подшипников, динамической балансировки, защиты от коррозии и технического обслуживания. Благодаря рациональной конструкции и строгому контролю технологического процесса валы двигателей могут достигать высокой надежности, длительного срока службы и превосходных характеристик, тем самым обеспечивая надежную гарантию общей функциональности двигателя.