Как выбрать подходящую твердость для вала электродвигателя?

2026-02-03

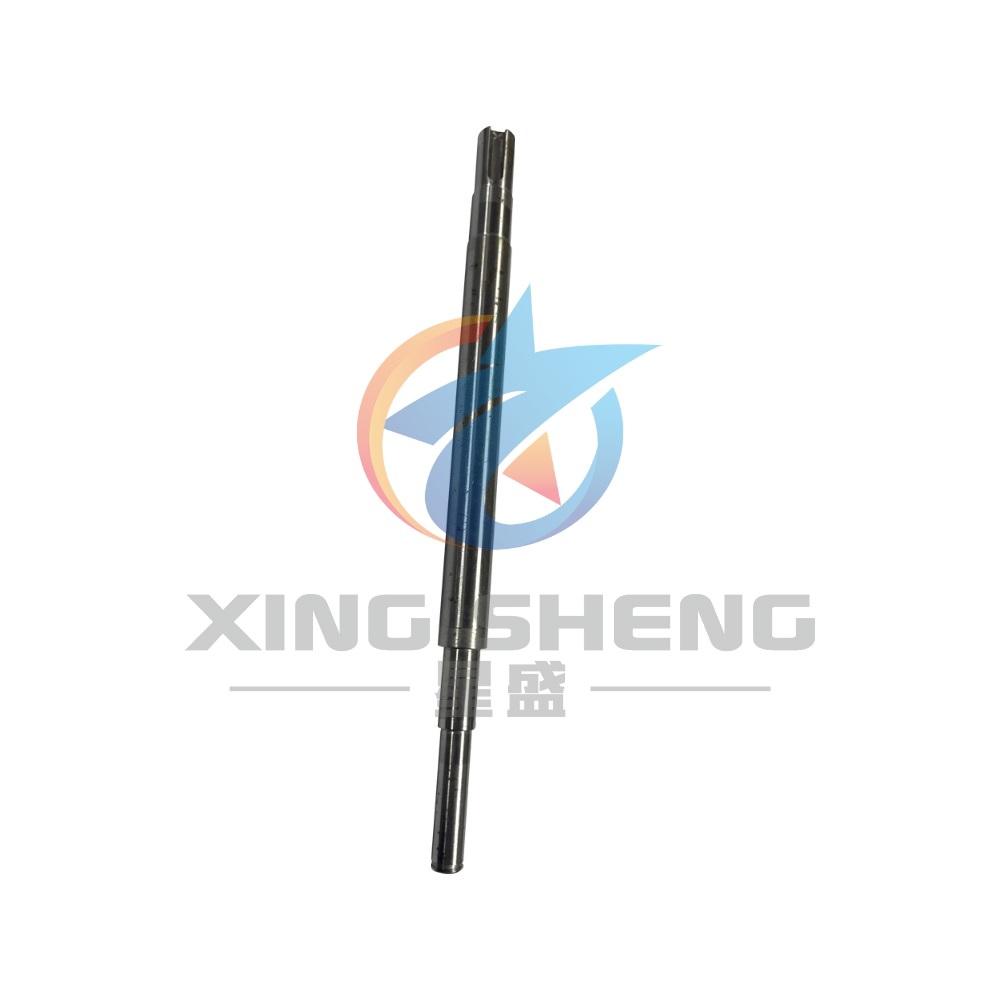

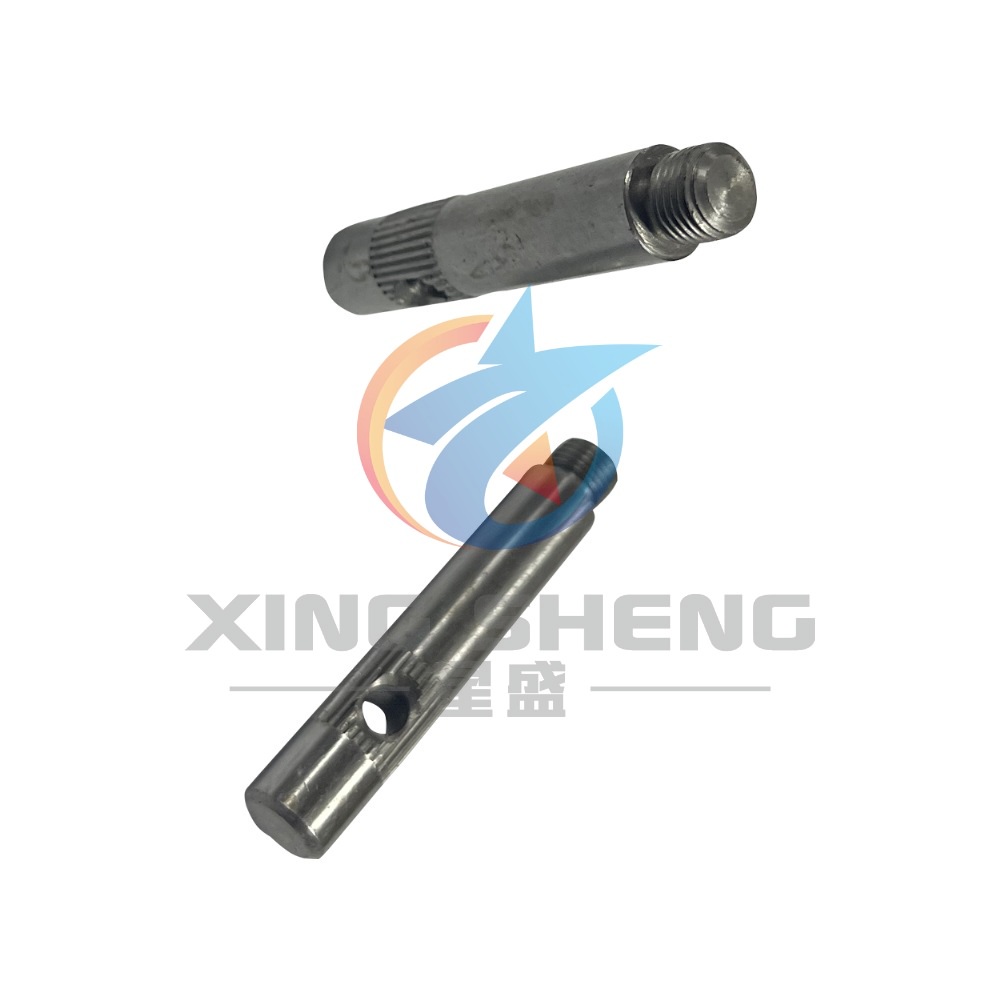

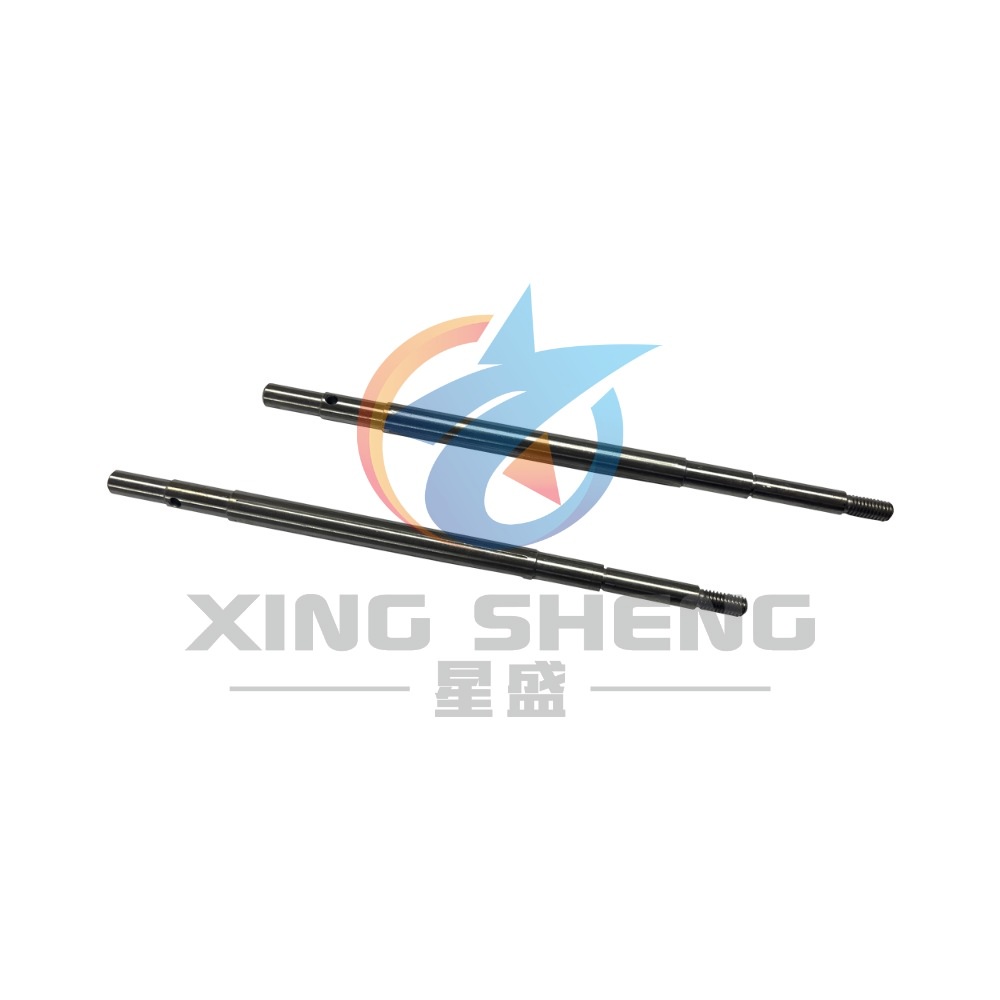

Вал двигателя является одним из важнейших компонентов электродвигателя, и выбор его твердости напрямую влияет на производительность, срок службы и надежность двигателя. Во время работы вал двигателя должен выдерживать различные механические нагрузки, включая крутящий момент, изгибающее напряжение, ударные нагрузки и трение. Следовательно, его твердость должна соответствовать определенным требованиям. Ниже приводится подробный анализ того, как выбрать подходящую твердость для вала двигателя.

1. Анализ рабочей среды и нагрузок на вал двигателя

Рабочая среда вала двигателя определяет требования к его твердости. Во-первых, необходимо проанализировать типы и величины нагрузок, которым подвергается вал во время работы. К общим нагрузкам относятся:

– Крутящий момент: вал двигателя должен передавать крутящий момент, создаваемый двигателем, величина которого зависит от мощности и скорости вращения двигателя.

– Изгибающее напряжение: вал двигателя может испытывать изгибающее напряжение из-за внешних нагрузок или ошибок монтажа.

– Ударные нагрузки: в некоторых случаях вал может подвергаться воздействию внезапных ударных сил, таких как силы инерции при запуске или остановке.

– Трение и износ: контактные поверхности между валом и такими компонентами, как подшипники или муфты, создают трение, которое может привести к износу.

С учетом этих нагрузок вал двигателя должен обладать достаточной прочностью и твердостью, чтобы предотвратить деформацию, разрушение или чрезмерный износ.

2. Твердость и выбор материала

Твердость валов двигателя тесно связана с составом материала. Обычно используются такие материалы, как углеродистая сталь, легированная сталь и нержавеющая сталь. Эти материалы имеют значительные различия по твердости и механическим свойствам, что требует подбора материала с учетом конкретных условий эксплуатации.

– Углеродистая сталь: углеродистая сталь широко используется для изготовления валов двигателя, поскольку обладает хорошей прочностью и вязкостью. Ее твердость можно значительно повысить с помощью термообработки, такой как закалка и отпуск. Как правило, валы двигателей из углеродистой стали имеют твердость в диапазоне HRC 20-40.

– Легированная сталь: Легированная сталь содержит дополнительные легирующие элементы (такие как хром, никель, молибден) помимо углерода, что обеспечивает более высокую прочность и твердость. Она подходит для двигателей, работающих под высокими нагрузками или на повышенных скоростях. Валы двигателей из легированной стали обычно имеют твердость в диапазоне HRC 30-50.

– Нержавеющая сталь: нержавеющая сталь обладает отличной коррозионной стойкостью, что делает ее подходящей для влажных или коррозионных сред. Хотя ее твердость относительно низкая, обычно в диапазоне HRC 20-35, ее коррозионная стойкость продлевает срок службы вала двигателя.

3. Твердость и износостойкость

Трение возникает на контактных поверхностях между валами двигателя и такими компонентами, как подшипники и муфты. Следовательно, износостойкость является важным фактором при выборе твердости вала двигателя. Как правило, более высокая твердость коррелирует с улучшенной износостойкостью. Однако чрезмерно высокая твердость может увеличить хрупкость материала, тем самым снижая его ударопрочность. Поэтому необходимо достичь баланса между твердостью и прочностью.

Для двигателей, работающих на высоких скоростях или под большими нагрузками, обычно выбираются материалы с более высокой твердостью, чтобы повысить износостойкость. И наоборот, для двигателей, работающих на низких скоростях или под небольшими нагрузками, требования к твердости могут быть соответствующим образом снижены, чтобы повысить вязкость материала.

4. Твердость и усталостная прочность

Вал двигателя подвергается циклическим нагрузкам во время работы, что делает его уязвимым для усталостных трещин. Усталостная прочность обозначает способность материала сопротивляться распространению трещин при циклических нагрузках и тесно связана с твердостью. Как правило, более высокая твердость коррелирует с большей усталостной прочностью; однако чрезмерно высокая твердость может снизить вязкость, тем самым увеличивая риск появления усталостных трещин.

Поэтому при выборе твердости для валов двигателя необходимо сбалансированно учитывать усталостную прочность и вязкость. Для валов, подвергающихся высоким циклическим нагрузкам, обычно выбирают материалы с умеренной твердостью и хорошей вязкостью.

5. Влияние процессов термообработки

Термообработка является распространенным методом повышения твердости валов двигателя. Обычные процессы термообработки включают закалку, отпуск, цементацию и азотирование. Различные методы термообработки могут значительно изменить твердость и механические свойства материала.

– Закалка: быстрое охлаждение упрочняет поверхность материала, что подходит для повышения поверхностной твердости валов двигателя.

– Отпуск: после закалки отпуск снижает хрупкость материала и повышает его вязкость.

– Цементация: повышает твердость поверхности за счет диффузии углерода в поверхность материала, сохраняя при этом прочность сердцевины.

– Азотирование: образует твердый нитридный слой на поверхности материала посредством азотирования, улучшая износостойкость и усталостную прочность.

Выбор подходящего процесса термообработки позволяет индивидуально регулировать твердость и механические свойства вала двигателя в соответствии с конкретными требованиями.

6. Испытание на твердость и контроль качества

При производстве валов двигателей испытание на твердость является важным компонентом контроля качества. Обычно используемые методы испытания на твердость включают твердость по Бринеллю (HB), твердость по Роквеллу (HRC) и твердость по Виккерсу (HV). Испытание на твердость позволяет убедиться, что валы двигателей соответствуют установленным требованиям по твердости.

Кроме того, испытание на твердость позволяет оценить эффективность процессов термообработки. Если результаты испытаний не соответствуют техническим требованиям, может потребоваться корректировка процедур термообработки или выбора материалов.

7. Выбор твердости в практических применениях

В практических применениях выбор подходящей твердости для валов двигателей требует комплексного учета следующих факторов:

– Тип двигателя: разные типы двигателей (например, асинхронные, синхронные, двигатели постоянного тока) предъявляют различные требования к валам.

– Условия эксплуатации: факторы окружающей среды, включая скорость вращения, нагрузку, температуру и влажность.

– Соображения стоимости: материалы с более высокой твердостью, как правило, требуют больших затрат, что необходимо учитывать при поиске баланса между производительностью и стоимостью.

Например, в высокоскоростных двигателях часто используются материалы с более высокой твердостью для повышения износостойкости и усталостной прочности, в то время как в двигателях с более низкой скоростью требования к твердости могут быть снижены для минимизации затрат.

Заключение

Выбор подходящей твердости для валов двигателей — сложный процесс, требующий всестороннего учета условий эксплуатации, типов нагрузок, свойств материалов, процессов термообработки и стоимости. Благодаря тщательному выбору уровней твердости и материалов можно обеспечить достаточную прочность, износостойкость и усталостную прочность валов двигателей, тем самым повысив производительность и надежность двигателей. В практических применениях рекомендуется проводить подробный анализ и испытания на основе конкретных требований, чтобы определить наиболее подходящее решение по твердости.