Как обнаружить дефекты поверхности вала двигателя?

2025-11-17

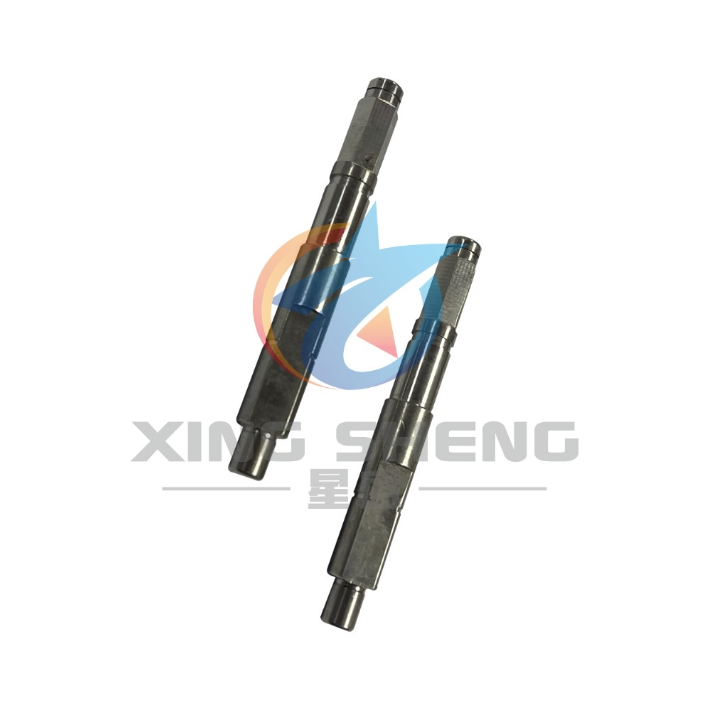

Качество поверхности вала двигателя, являясь важнейшим компонентом двигателя, напрямую влияет на его производительность, срок службы и стабильность работы. Дефекты поверхности, такие как трещины, царапины, раковины и коррозия, могут привести к концентрации напряжений, усталостному разрушению и даже к серьёзным авариям. Поэтому обнаружение поверхностных дефектов валов двигателей имеет решающее значение. Ниже приведены широко используемые методы обнаружения поверхностных дефектов валов двигателей, а также их принципы, преимущества, недостатки и области применения.

1.Визуальный осмотр

Визуальный осмотр — самый простой и прямой метод обнаружения поверхностных дефектов. Он заключается в осмотре поверхности вала двигателя на наличие таких дефектов, как трещины, царапины и коррозия, невооруженным глазом или с помощью луп и микроскопов.

Преимущества: простота эксплуатации, низкая стоимость, подходит для предварительных испытаний.

Недостатки: метод основан на опыте инспекторов, что затрудняет обнаружение незначительных дефектов, а также он весьма субъективен.

Сценарии применения: подходит для применений с низкими требованиями к качеству поверхности или в качестве вспомогательного средства к другим методам испытаний.

2.Магнитопорошковая дефектоскопия

Магнитопорошковый контроль — метод неразрушающего контроля, основанный на принципе магнитной силы, подходящий для обнаружения поверхностных и приповерхностных дефектов в ферромагнитных материалах.

Принцип: При приложении магнитного поля к поверхности вала двигателя, если на нем есть дефект, магнитное поле изменится, и магнитный порошок будет накапливаться в месте дефекта, образуя видимый магнитный след.

Преимущества: Высокая чувствительность, способность обнаруживать мельчайшие трещины и приповерхностные дефекты, относительная простота эксплуатации.

Недостатки: применим только к ферромагнитным материалам, магнитный порошок требует очистки после испытания, предъявляет высокие требования к шероховатости поверхности.

Сферы применения: подходит для обнаружения поверхностных трещин, включений и других дефектов на валах двигателей.

3.Тестирование на проникновение

Капиллярный контроль — это метод обнаружения дефектов поверхности, использующий принцип капиллярного действия и подходящий для непористых материалов.

Принцип: Нанесите пенетрант на поверхность вала двигателя. После того, как пенетрант проникнет в дефекты поверхности, удалите излишки пенетранта и нанесите проявитель. После этого на дефектах появятся явные следы.

Преимущества: простота эксплуатации, применимость к различным материалам, способность обнаруживать мельчайшие трещины и открытые дефекты.

Недостатки: невозможно обнаружить внутренние дефекты, а после проверки необходимо очищать поверхность, что требует высокой степени чистоты поверхности.

Области применения: подходит для обнаружения поверхностных трещин, пор и других дефектов на валах двигателей.

4.Ультразвуковой контроль

Ультразвуковой контроль — это метод обнаружения дефектов, использующий характеристики распространения ультразвуковых волн в материалах.

Принцип: Ультразвуковые волны излучаются в направлении вала двигателя через ультразвуковой зонд. При обнаружении дефекта ультразвуковые волны отражаются или затухают. Местоположение и размер дефекта определяются путём анализа эхо-сигнала.

Преимущества: Он способен обнаруживать поверхностные и внутренние дефекты, обладает высокой чувствительностью и подходит для самых разных материалов.

Недостатки: высокие требования к шероховатости и форме поверхности, необходимость использования специализированного оборудования и операторов.

Сфера применения: подходит для обнаружения внутренних трещин, включений и других дефектов в валах двигателей.

5.Вихретоковый контроль

Вихретоковый контроль — метод обнаружения поверхностных дефектов, основанный на принципе электромагнитной индукции.

Принцип действия: К поверхности вала двигателя прикладывается переменное магнитное поле, создающее вихревые токи. При обнаружении дефекта вихревые токи изменяются. Наличие дефекта можно определить по изменению вихревых токов.

Преимущества: Высокая скорость обнаружения, подходит для проводящих материалов и позволяет обнаруживать мельчайшие дефекты.

Недостатки: применим только к проводящим материалам и предъявляет высокие требования к шероховатости и форме поверхности.

Области применения: подходит для обнаружения поверхностных трещин, коррозии и других дефектов на валах двигателей.

6.Оптический контроль

Оптический контроль — это метод обнаружения дефектов поверхности с использованием оптических принципов, включая лазерное сканирование и машинное зрение.

Принцип: Поверхность вала двигателя сканируется или фотографируется с помощью лазера или камеры, а дефекты поверхности анализируются с помощью технологии обработки изображений.

Преимущества: Бесконтактный контроль, высокая точность, подходит для сложных форм и мелких дефектов.

Недостатки: Высокая стоимость оборудования, высокие требования к отделке поверхности и внешнему освещению.

Сценарий применения: подходит для обнаружения дефектов поверхности валов высокоточных двигателей.

7.Рентгеновское обследование

Рентгеновский контроль — это метод использования рентгеновских лучей для проникновения в материалы и обнаружения дефектов.

Принцип: рентгеновские лучи проникают через вал двигателя, и детектор принимает передаваемый сигнал. Местоположение и размер дефектов определяются путём анализа изображения.

Преимущества: позволяет обнаруживать внутренние дефекты и подходит для самых разных материалов.

Недостатки: оборудование дорогое, эксплуатация сложная, существует риск радиационного облучения.

Области применения: Подходит для обнаружения внутренних трещин, пор и других дефектов в валах двигателей.

8.Проверка шероховатости поверхности

Контроль шероховатости поверхности — это метод оценки качества поверхности путем измерения микрогеометрии поверхности вала двигателя.

Принцип: Тестер шероховатости поверхности используется для измерения профиля поверхности вала двигателя, а качество поверхности оценивается путем анализа параметров профиля.

Преимущества: позволяет количественно оценить качество поверхности и подходит для случаев, когда требуются высокие требования к точности.

Недостатки: позволяет оценить только шероховатость поверхности и не позволяет обнаружить такие дефекты, как трещины.

Сфера применения: подходит для контроля качества поверхности валов двигателей.

9.Комплексные методы тестирования

На практике для повышения точности и полноты обнаружения обычно используется комбинация нескольких методов. Например, предварительный контроль осуществляется посредством визуального осмотра и магнитопорошковой дефектоскопии, затем ультразвуковой или рентгеновской дефектоскопии для выявления внутренних дефектов, а качество поверхности оценивается посредством оптического осмотра и контроля шероховатости.

Подвести итог

Существуют различные методы обнаружения поверхностных дефектов на валах двигателей, каждый из которых имеет свои уникальные преимущества и ограничения. На практике выбор подходящего метода обнаружения следует осуществлять с учетом материала, формы, размера и типа дефекта вала двигателя. При необходимости следует комбинировать несколько методов для обеспечения точности и надежности результатов испытаний. Благодаря научным и систематическим испытаниям можно эффективно повысить качество валов двигателей, продлить срок их службы и гарантировать безопасную эксплуатацию оборудования.