Как проверить качество поверхности вала двигателя?

2025-11-24

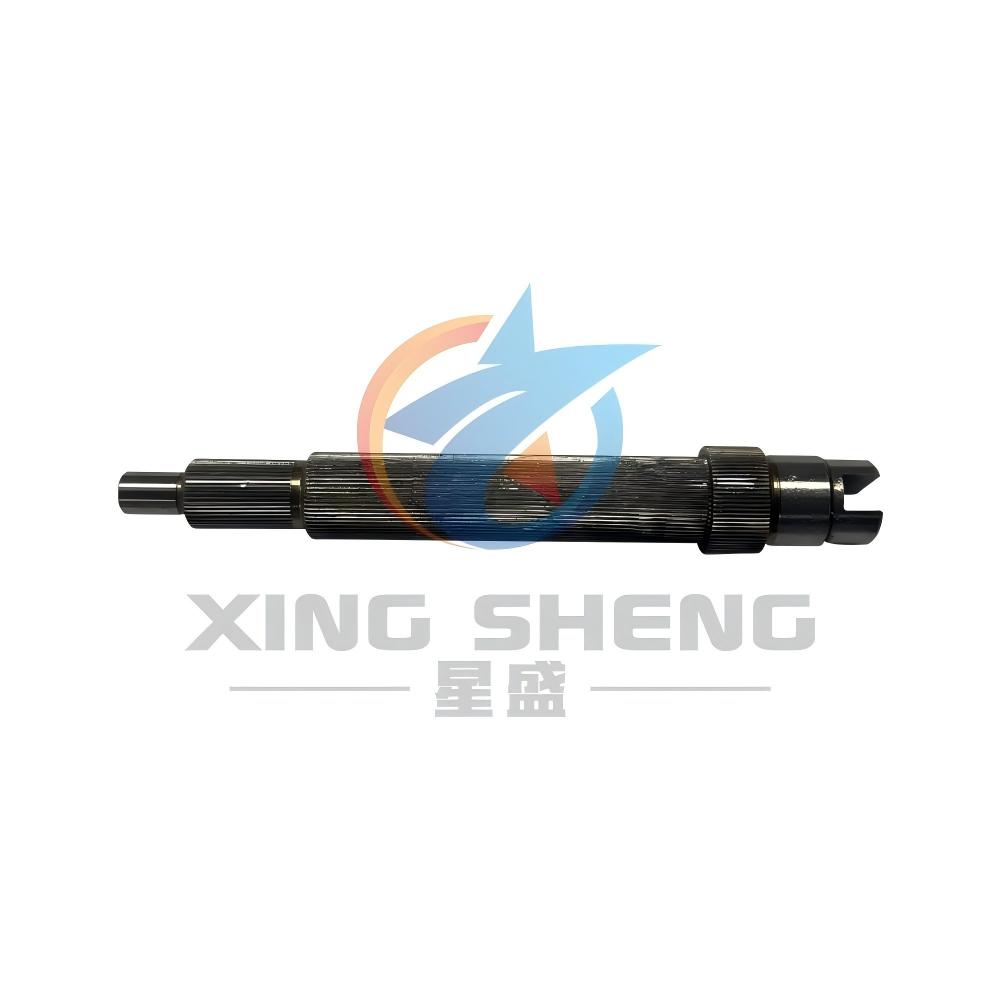

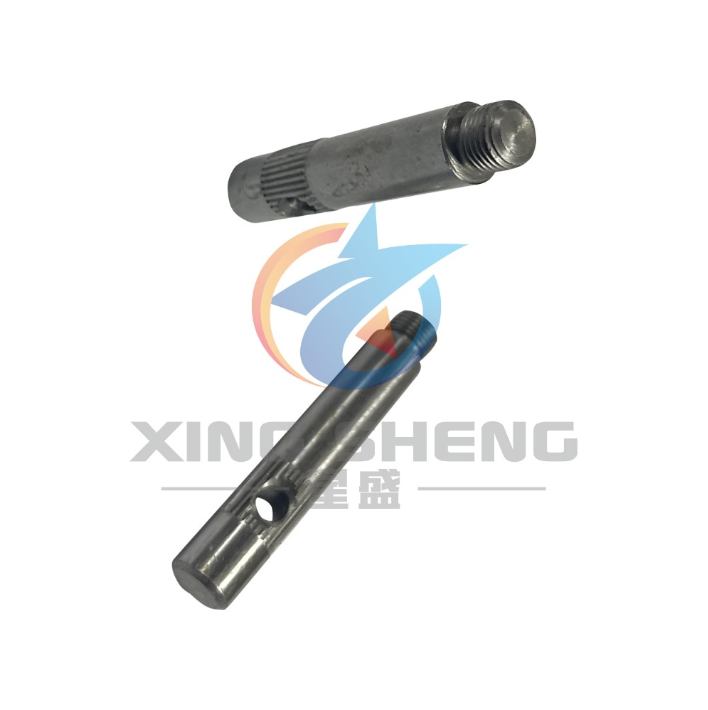

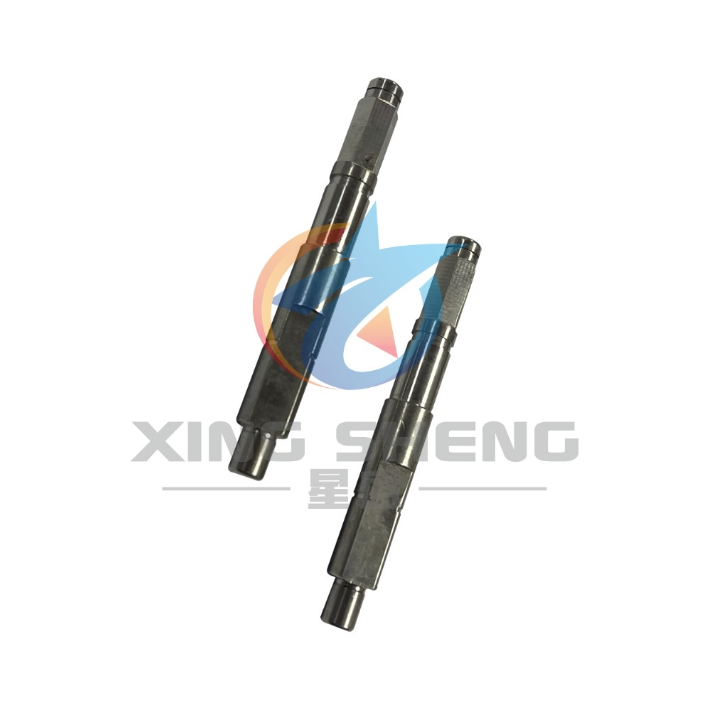

Будучи важнейшим компонентом двигателя, качество обработки поверхности вала напрямую влияет на его производительность, срок службы и стабильность работы. Качество обработки поверхности не только влияет на качество сборки вала с подшипниками, муфтами и другими сопрягаемыми деталями, но также может влиять на смазку, потери на трение, а также на уровень вибрации и шума. Поэтому проверка качества обработки поверхности вала двигателя является критически важным этапом в производстве и обслуживании двигателя. Далее будет подробно рассмотрена проверка качества обработки поверхности вала двигателя, включая методы, инструменты, стандарты и меры предосторожности.

I.Определение и значение отделки поверхности

Чистота поверхности определяется шероховатостью микроскопической геометрии поверхности заготовки, обычно количественно определяемой параметрами шероховатости. Чем меньше шероховатость, тем поверхность более гладкая; и наоборот, чем больше шероховатость, тем поверхность более шероховатая. Для валов двигателей важность чистоты поверхности отражается в следующих аспектах:

1.Качество сборки: Качество обработки поверхности напрямую влияет на точность сборки и зазоры между валами и сопряжёнными деталями, такими как подшипники и муфты. Шероховатые поверхности могут привести к трудностям при сборке или ненадёжной посадке.

2.Трение и износ: шероховатые поверхности увеличивают сопротивление трению, что приводит к потере энергии и износу компонентов, что влияет на эффективность и срок службы двигателя.

3.Эффект смазки: Гладкая поверхность способствует образованию и поддержанию смазочной масляной пленки, уменьшая трение и износ.

4.Вибрация и шум: Шероховатые поверхности могут привести к повышенной вибрации и шуму, что влияет на стабильность работы двигателя.

II.Методы контроля чистоты поверхности

Существуют различные методы проверки чистоты поверхности валов двигателей, в частности следующие:

1.Измеритель шероховатости поверхности щупового типа

Измерители шероховатости поверхности щупового типа являются наиболее распространёнными инструментами для контроля качества поверхности. Принцип их работы заключается в перемещении алмазного щупа по поверхности детали и регистрации его вертикального перемещения для измерения микрогеометрии поверхности. Этот прибор позволяет измерять различные параметры шероховатости поверхности, такие как Ra (среднее арифметическое значение шероховатости) и Rz (высота шероховатости). Щуповые измерители шероховатости поверхности обладают такими преимуществами, как высокая точность измерений и широкая область применения. Однако они требуют непосредственного контакта с измеряемой поверхностью, что может привести к небольшим повреждениям некоторых высокоточных поверхностей.

2.Оптическая микроскопия

Оптическая микроскопия оценивает качество поверхности, увеличивая поверхность заготовки и наблюдая её микроскопическую морфологию. Этот метод подходит для случаев высокой шероховатости поверхности или для качественного анализа. Преимущество оптической микроскопии заключается в бесконтактном измерении, не повреждающем поверхность заготовки. Однако точность измерений относительно низкая, и требуется высокий уровень опыта оператора.

3.Метод лазерного сканирования

Лазерное сканирование использует лазерный луч для сканирования поверхности заготовки и измерения шероховатости поверхности путем регистрации изменений в отражённом свете. Этот метод обладает такими преимуществами, как бесконтактность, высокая точность и эффективность, что делает его особенно подходящим для высокоточных поверхностей или деталей сложной формы. Однако лазерное сканирующее оборудование дорогое и требует высокой степени чистоты как окружающей среды, так и поверхности заготовки.

4.Метод сравнительной выборки

Метод сравнительного шаблона — это простой и интуитивно понятный метод контроля, позволяющий оценить качество поверхности путём сравнения её с эталонным шаблоном известной шероховатости. Этот метод прост в применении и недорог, но его точность измерений относительно низкая, и он обычно используется для предварительной оценки или экспресс-тестирования на месте.

III. Испытательные инструменты и оборудование

1.Измеритель шероховатости поверхности щупового типа

Измеритель шероховатости поверхности щупового типа — основной инструмент для определения качества поверхности валов двигателей. Среди распространённых марок представлено оборудование известных отечественных и зарубежных компаний, диапазон и точность измерений которых можно выбирать в соответствии с реальными потребностями.

2.Оптический микроскоп

Оптические микроскопы могут использоваться для наблюдения и качественного анализа морфологии поверхности и обычно оснащены программным обеспечением для обработки изображений, помогающим проводить измерения.

3.Лазерный сканер

Лазерные сканеры подходят для бесконтактного измерения высокоточных поверхностей и широко используются в лабораториях или на высокоточных производственных предприятиях.

4.Сравнение образцов

Шаблоны сравнения представляют собой набор стандартных образцов с известной шероховатостью, обычно изготовленных из металла или пластика, используемых для быстрого сравнения и оценки качества поверхности.

IV.Стандарты и параметры испытаний

Качество обработки поверхности валов двигателей обычно проверяется в соответствии с действующими национальными или отраслевыми стандартами. К наиболее распространённым стандартам относятся:

1.GB/T 1031-2009 Параметры шероховатости поверхности и их значения

В настоящем стандарте определены параметры шероховатости поверхности и их числовые диапазоны, и он является основным стандартом для испытаний чистоты поверхности.

2.ISO 1302:2002 Технические условия на геометрию изделий (GPS) Текстура поверхности: Контурный метод – Терминология, определения и параметры текстуры поверхности

Этот международный стандарт содержит подробные спецификации терминологии, определений и параметров текстуры поверхности и является признанным на международном уровне стандартом для испытаний отделки поверхности.

Обычно используемые параметры шероховатости поверхности включают в себя:

Ra (среднее арифметическое значение шероховатости): среднее арифметическое значение значений профиля поверхности по длине измерения является наиболее часто используемым параметром шероховатости.

Rz (высота шероховатости): вертикальное расстояние между самым высоким пиком и самой низкой впадиной профиля поверхности в пределах длины измерения.

Rq (среднеквадратическая шероховатость): среднеквадратичное значение профиля поверхности по длине измерения, отражающее общую шероховатость поверхности.

V.Меры предосторожности при тестировании

1.Очистите поверхность.

Перед испытанием убедитесь, что поверхность вала двигателя чистая и не содержит масла, пыли и других загрязнений, чтобы не повлиять на результаты измерений.

2.Выберите подходящий метод измерения.

Выберите подходящий метод испытаний, исходя из фактических потребностей и характеристик исследуемой поверхности. Например, лазерное сканирование можно использовать для высокоточных поверхностей, а метод сравнительных образцов — для экспресс-испытаний на месте.

3.Калибровочное оборудование

Перед испытаниями измерительное оборудование должно быть откалибровано, чтобы обеспечить точность результатов измерений.

4.Возьмите среднее значение нескольких измерений.

Для повышения надежности результатов измерений можно провести несколько измерений в разных местах и использовать среднее значение в качестве окончательного результата.

5.Запись и анализ

Результаты испытаний должны быть подробно зафиксированы и сравнены с нормативными значениями, чтобы определить, соответствуют ли они требованиям.

VI.Заклчение

Проверка качества поверхности вала двигателя имеет решающее значение для обеспечения его производительности и срока службы. Выбор подходящих методов испытаний и инструментов, а также проведение измерений в соответствии с действующими стандартами позволяет эффективно оценить качество поверхности, обеспечивая надежную основу для проектирования, производства и обслуживания двигателя. На практике для обеспечения точности и надежности результатов испытаний необходимо уделять внимание таким деталям, как очистка поверхности, калибровка оборудования и многократные измерения.