Как проверить точность размеров валов электродвигателей?

2026-01-14

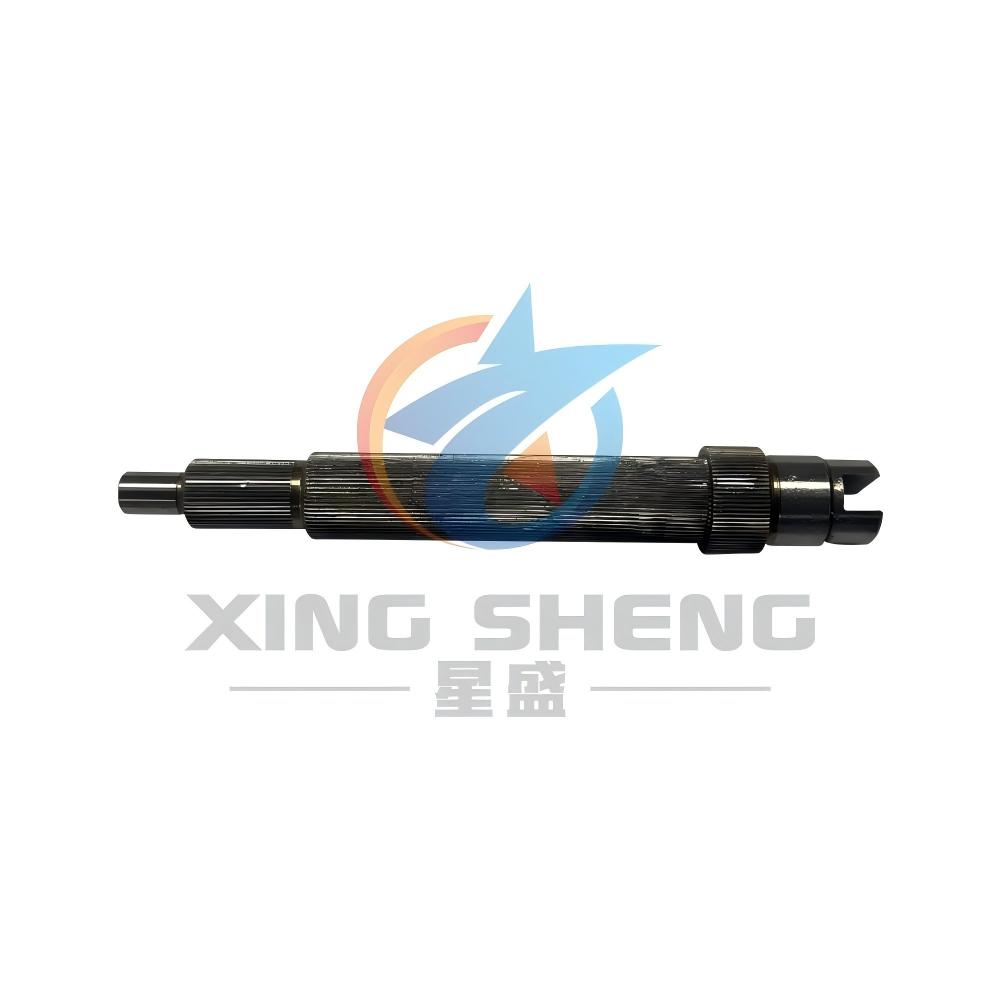

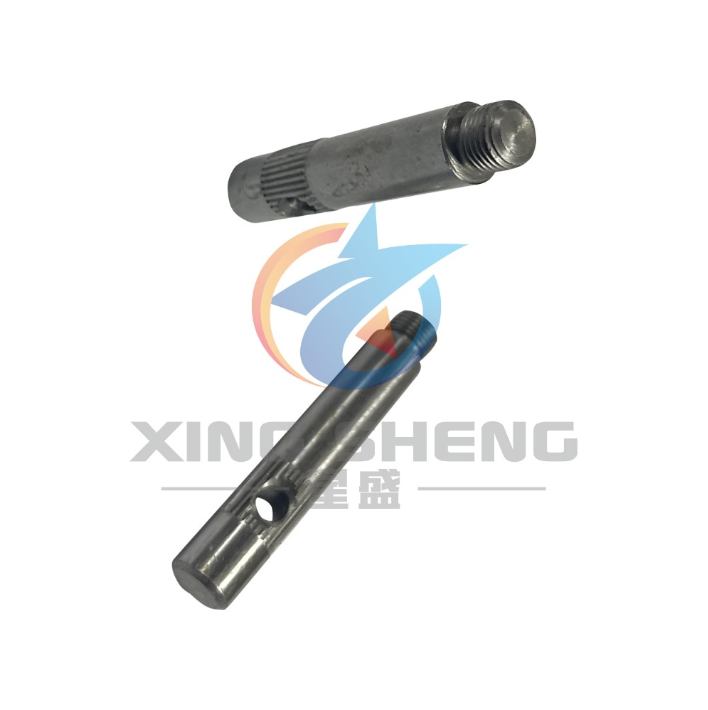

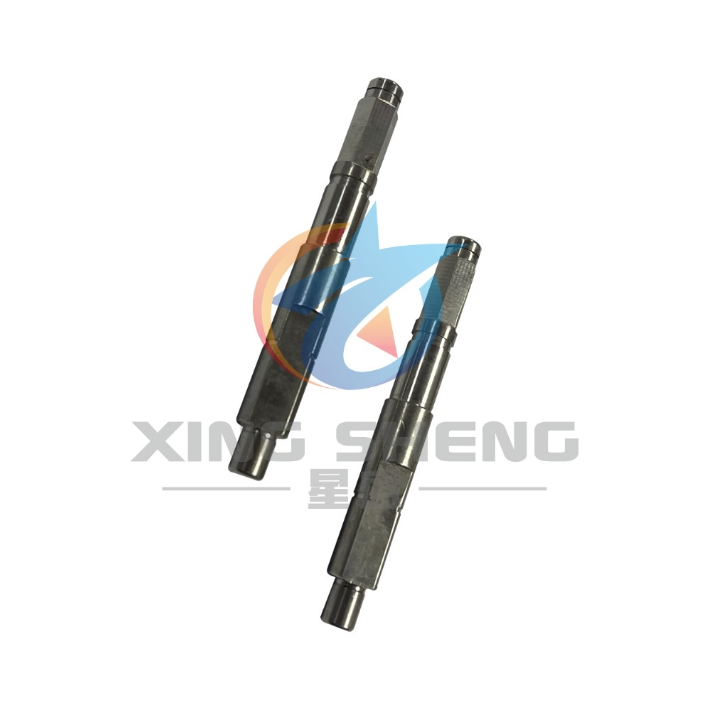

Как один из основных компонентов электродвигателя, точность размеров вала напрямую влияет на производительность двигателя, срок его службы и качество сборки. Поэтому проверка точности размеров валов электродвигателей является незаменимым и важным этапом производственного процесса. Ниже подробно описаны методы, инструменты, процедуры и меры предосторожности для проверки точности размеров валов электродвигателей.

I. Важность проверки точности размеров валов электродвигателей

Валы электродвигателей обычно должны соединяться с подшипниками, муфтами, шестернями и другими компонентами. Их точность размеров напрямую влияет на плотность посадки и плавность работы. Если точность размеров не соответствует требованиям, это может привести к следующим проблемам:

1. Сложности сборки: слишком большие или слишком малые диаметры валов могут препятствовать плавной установке подшипников или других компонентов.

2. Нестабильная работа: Отклонения диаметра вала или размеров плеча могут вызывать вибрацию или шум во время работы двигателя.

3. Сокращение срока службы: Недостаточная точность размеров ускоряет износ подшипников, шестерен и других компонентов, сокращая срок службы двигателя.

4. Снижение производительности: Недостаточная геометрическая точность вала (например, округлость и прямолинейность) повлияет на выходную мощность и эффективность двигателя.

Поэтому проверка точности размеров валов двигателя является критически важным этапом обеспечения качества двигателя.

II. Основные аспекты контроля точности размеров валов электродвигателей

Контроль точности размеров валов электродвигателей включает в себя следующие аспекты:

1. Диаметр: включая ключевые размеры, такие как диаметр вала и диаметр плеча.

2. Длина: включая общую длину вала и расстояние между плечами вала.

3. Геометрическая точность: включая округлость, цилиндричность, прямолинейность и соосность.

4. Шероховатость поверхности: качество обработки поверхности вала оказывает существенное влияние на качество посадки и срок службы.

III. Инструменты и методы контроля точности размеров валов электродвигателей

1. Штангенциркуль

Штангенциркуль — это широко используемый инструмент для измерения диаметра и длины вала. Точность измерения обычно составляет 0,02 мм, что подходит для измерения стандартных размеров. При использовании штангенциркуля необходимо убедиться, что измерительная поверхность штангенциркуля перпендикулярна поверхности вала, чтобы избежать ошибок измерения.

2. Микрометр

Микрометры обладают точностью измерения до 0,01 мм, что подходит для применений с высокими требованиями к диаметру вала. При их использовании убедитесь, что измерительная поверхность микрометра параллельна поверхности вала, чтобы избежать ошибок измерения, вызванных наклоном.

3. **Внешний микрометр:** Внешний микрометр используется для проверки округлости и цилиндричности валов. Индикатор часового типа крепится к измерительному стенду и перемещается вдоль поверхности вала; наблюдение за изменением показаний индикатора позволяет определить геометрическую точность вала.

4. **Высотомер и платформа:** Высотомер, используемый вместе с платформой, позволяет измерять длину вала и расстояние между его плечами. Регулируя измерительную головку высотомера, можно считывать точные данные о размерах.

5. **Координатно-измерительная машина (КИМ):** Координатно-измерительная машина — это высокоточное измерительное устройство, подходящее для контроля сложных форм и размеров. Он получает трехмерные координатные данные, прижимая зонд к поверхности вала, что позволяет рассчитать размеры вала и геометрическую точность.

6. **Измеритель шероховатости поверхности:** Измеритель шероховатости поверхности используется для проверки качества обработки поверхности валов. При перемещении зонда по поверхности вала прибор регистрирует микроскопические неровности поверхности и вычисляет значение шероховатости.

IV. Процедура проверки точности размеров валов электродвигателей

1. Подготовка

- Очистите поверхность вала от масла и загрязнений, обеспечив точность измерений.

- Проверьте калибровку измерительных инструментов, чтобы убедиться в их точности.

2. Проверка диаметра

- Измерьте диаметр вала и диаметр плеча с помощью штангенциркуля или микрометра.

- Проведите несколько измерений в разных местах вала и используйте среднее значение в качестве окончательного результата.

3. Проверка длины

- Измерьте общую длину вала и расстояние до плеча с помощью высотомера и платформы.

- Обеспечьте хороший контакт между измерительной головкой и торцевой поверхностью вала, чтобы избежать ошибок измерения.

4. Проверка геометрической точности

- Используйте внешний микрометр или координатно-измерительную машину для проверки округлости, цилиндричности и прямолинейности вала.

- Для контроля соосности вал можно установить на V-образный блок, а для измерения отклонения между двумя концами вала использовать индикатор часового типа.

5. Контроль шероховатости поверхности

- Используйте измеритель шероховатости поверхности для измерения в нескольких точках вала и используйте среднее значение в качестве окончательного результата.

6. Запись и анализ

- Запишите данные измерений в отчет о проверке и сравните их с проектными чертежами или стандартами.

- В случае несоответствия размеров проанализируйте причины и примите соответствующие меры по улучшению.

V. Меры предосторожности при контроле точности размеров вала двигателя

1. Калибровка инструмента

Измерительные инструменты должны быть откалиброваны перед использованием, чтобы обеспечить соответствие их точности требованиям.

2. Контроль окружающей среды

В помещении для проверки следует поддерживать постоянную температуру и влажность, чтобы избежать влияния изменений температуры на результаты измерений.

3. Порядок работы

Операторы должны пройти профессиональную подготовку и обладать навыками использования измерительных инструментов и процесса проверки.

4. Многократные измерения

Для критически важных размеров следует проводить многократные измерения, а для повышения надежности результатов проверки следует брать среднее значение.

5. Анализ данных

Данные проверки следует сравнивать с проектными чертежами или стандартами, чтобы определить, соответствуют ли они требованиям. Для несоответствующих размеров следует проанализировать причины и принять меры по их устранению.

VI. Резюме

Проверка точности размеров валов электродвигателей является важнейшим этапом обеспечения производительности и качества двигателя. Используя соответствующие измерительные инструменты и методы и строго следуя процессу проверки, можно эффективно контролировать точность размеров валов электродвигателей, повышая качество сборки и срок службы двигателя. В то же время операторы должны обладать профессиональными знаниями и навыками для обеспечения точности и надежности результатов испытаний.