Как сократить цикл обработки валов двигателей?

2025-10-30

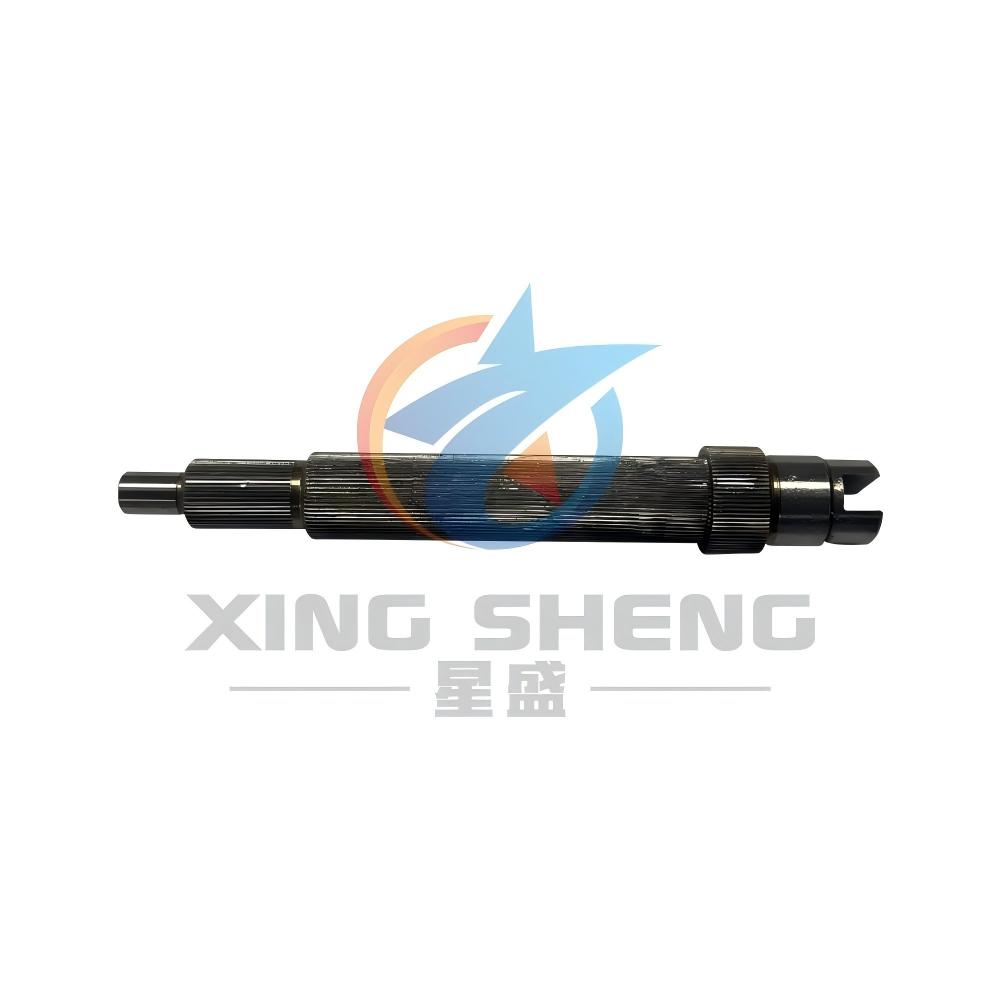

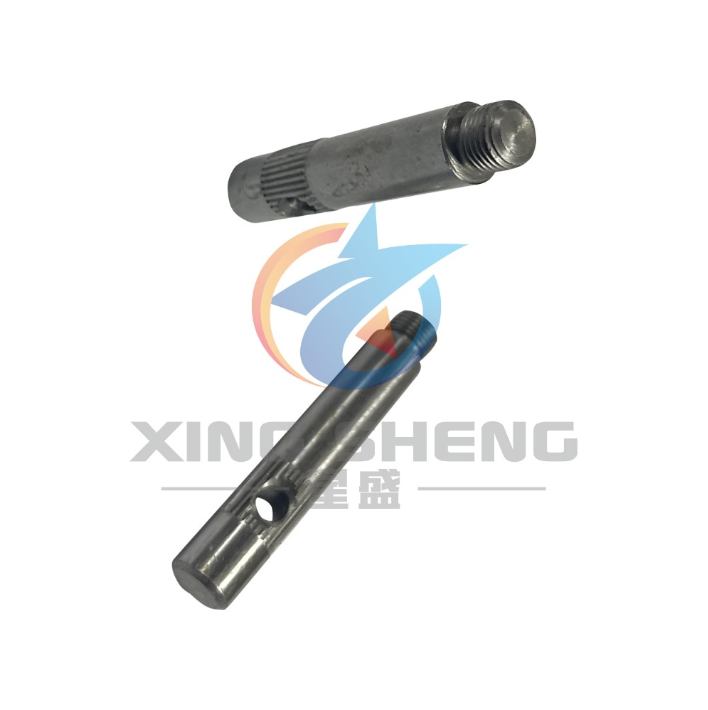

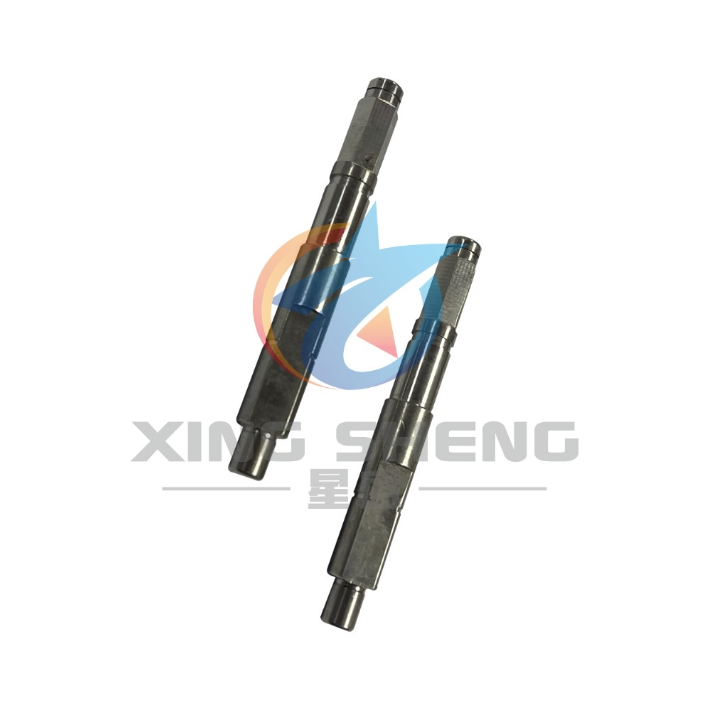

Сокращение цикла обработки валов двигателей является ключом к повышению эффективности производства и снижению производственных затрат. Валы двигателей, являясь ключевым компонентом двигателей, напрямую влияют на их производительность и срок службы. Для сокращения цикла обработки можно использовать следующие методы: оптимизацию технологического процесса, повышение производительности оборудования, совершенствование режущего инструмента и оснастки, внедрение передовых технологий обработки, усиление управления производством и внедрение интеллектуальных методов производства.

1.Оптимизировать технологический процесс

Оптимизация технологического процесса — первый шаг к сокращению цикла обработки. Во-первых, необходим комплексный анализ существующего процесса обработки для выявления узких мест и избыточных этапов. Сокращение ненужных этапов, объединение схожих этапов или корректировка их последовательности могут значительно повысить эффективность производства. Например, некоторые этапы обработки можно выполнить за один установ, что сокращает время на повторное позиционирование и зажим. Более того, правильный выбор методов обработки и параметров процесса (таких как скорость резания, подача и глубина резания) также может существенно сократить время обработки.

2.Повышение производительности оборудования

Производительность оборудования напрямую влияет на эффективность и качество обработки. Использование высокоточных и высокопроизводительных станков с ЧПУ (таких как токарные и шлифовальные станки с ЧПУ) может значительно сократить циклы обработки. Высокопроизводительные станки с более высокими скоростями вращения шпинделя, подачей и жёсткостью позволяют выполнять обработку с большей эффективностью. Кроме того, внедрение автоматизированного оборудования (например, автоматических систем загрузки и выгрузки, а также автоматического инспекционного оборудования) позволяет сократить время ручного труда и повысить непрерывность и стабильность производства.

3.Усовершенствование режущих инструментов и приспособлений

Усовершенствование режущего инструмента и оснастки имеет решающее значение для сокращения циклов обработки. Использование высокопроизводительного инструмента (например, твердосплавного и с покрытием) может повысить скорость и точность резания, продлевая срок службы инструмента и сокращая время его замены. Кроме того, оптимизация геометрии инструмента (например, переднего угла, заднего угла и угла наклона) может улучшить производительность резания, снизить силы резания и температуру, тем самым повышая эффективность обработки.

Конструкция и выбор приспособлений не менее важны. Использование быстрозажимных приспособлений (например, гидравлических или пневматических) может сократить время зажима и повысить точность позиционирования. Кроме того, жёсткость и устойчивость приспособления существенно влияют на качество и эффективность обработки. Правильно спроектированные приспособления, предотвращающие деформацию и смещение заготовки во время обработки, могут снизить количество доработок и брака.

4.Внедрение передовых технологий обработки

Внедрение передовых технологий обработки — эффективный способ сокращения циклов обработки. Например, высокоскоростная обработка (HSM) позволяет значительно увеличить скорость резания и подачу, обеспечивая при этом высокое качество обработки и сокращая время обработки. Кроме того, технологии сухой резки и микросмазки позволяют сократить расход охлаждающей жидкости, снизить затраты на обработку и повысить её эффективность.

Технологии прецизионной формовки (такие как холодная экструзия и прецизионная ковка) позволяют повысить эффективность использования материала и точность обработки, одновременно сокращая объем последующей обработки. Для валов двигателей сложной формы можно использовать технологии аддитивного производства (например, 3D-печать) для предварительной формовки с последующей финишной обработкой для достижения окончательных размеров и требуемой точности.

5.Усиление управления производством

Оптимизация управления производством не менее важна для сокращения производственных циклов. Внедрение бережливого производства и производства «точно в срок» (JIT) позволяет сократить отходы и повысить эффективность. Правильное планирование производственных планов обеспечивает бесперебойную работу между процессами, избегая задержек, вызванных ожиданием или накоплением запасов.

Кроме того, усиление мер по техническому обслуживанию и поддержанию оборудования в исправном состоянии позволяет сократить время простоя, вызванное его поломкой. Кроме того, повышение квалификации операторов и мотивации к работе посредством обучения и системы мотивации также способствует сокращению циклов обработки.

6.Внедрение интеллектуальных методов производства

Интеллектуальное производство — это будущая тенденция обрабатывающей промышленности и важный способ сокращения производственных циклов. Внедрение интеллектуальных производственных систем (таких как MES-системы и ERP-системы) позволяет осуществлять мониторинг и оптимизацию производственного процесса в режиме реального времени, повышая точность и эффективность планирования производства. Кроме того, использование аналитики больших данных и технологий искусственного интеллекта позволяет оптимизировать различные параметры обработки, что дополнительно повышает эффективность и качество производства.

Применение автоматизированных производственных линий и робототехники позволяет значительно сократить время ручного труда и повысить непрерывность и стабильность производства. Например, благодаря внедрению автоматизированных систем контроля и сортировки качество продукции можно контролировать в режиме реального времени в процессе обработки, что снижает количество переделок и брака.

7.Постоянное совершенствование и инновации

Сокращение времени цикла обработки – это процесс непрерывного совершенствования. Регулярная оценка и оптимизация процессов, производительности оборудования, режущих инструментов и оснастки позволяют постоянно выявлять и устранять производственные проблемы, что дополнительно повышает эффективность. В то же время, стимулирование технологических инноваций и совершенствование процессов, а также активное изучение новых методов и технологий обработки также являются важными способами сокращения времени цикла обработки.

в заключение

Сокращение цикла обработки валов двигателей требует комплексного подхода, включающего оптимизацию технологических процессов, повышение производительности оборудования, модернизацию режущего инструмента и оснастки, внедрение передовых технологий обработки, усиление управления производством и внедрение интеллектуальных методов производства. Комплексное применение этих методов позволяет значительно повысить эффективность производства, снизить производственные затраты и повысить конкурентоспособность предприятий. Постоянное совершенствование и внедрение инноваций также играют ключевую роль в обеспечении непрерывного сокращения циклов обработки.