Краткое описание характеристик и основ применения различных методов термической обработки зубчатых передач

2025-09-08

Зубчатые передачи являются основными компонентами механических трансмиссий, и их характеристики напрямую влияют на надежность, эффективность и срок службы механического оборудования. Термическая обработка — ключевой технический метод улучшения характеристик зубчатых передач.

В данной статье обобщены процессы термической обработки различных зубчатых передач и их применение в технике, а также содержатся рекомендации по проектированию и изготовлению зубчатых передач.

Зачем зубчатым колесам нужна термообработка?

1.1 Важность термической обработки

Зубчатые колеса подвергаются сложным знакопеременным нагрузкам в процессе передачи, включая изгибающие напряжения, контактные напряжения и трение. Термическая обработка может значительно улучшить следующие свойства материалов зубчатых колес:

●Твердость поверхности (повышенная износостойкость)

●Прочность сердечника (стойкость к ударам)

●Усталостная прочность (увеличенный срок службы)

●Стабильность размеров (для обеспечения точности передачи)

1.2 Основы выбора процесса термической обработки

●Выбор процесса термообработки требует комплексного рассмотрения:

●Материал зубчатых передач (мягкая сталь, среднеуглеродистая сталь, легированная сталь и т. д.)

●Условия эксплуатации (нагрузка, скорость, условия смазки)

●Требования к точности (погрешность передачи, стандарты шума)

●Экономическая эффективность (соотношение себестоимости продукции и прибыли)

Методы термической обработки зубчатых передач

2.1 Общая термическая обработка

а) Нормализация

Характеристики процесса: Нагрев до 30-50℃ выше Ac₃ или Acm, охлаждение на воздухе.

Применимые материалы: заготовки шестерен из низкоуглеродистой и среднеуглеродистой стали.

Эффект:

●Снять напряжение при ковке

●Измельчение зерна

●Улучшенная обрабатываемость

●Типичное применение: предварительная обработка крупномодульных зубчатых передач в тяжелом машиностроении.

б) Закалка и отпуск (закалка + высокий отпуск)

Параметры процесса:

Температура закалки: 850-880℃ (сталь 45)

Температура отпуска: 550-600℃

Организационные характеристики: отпущенный мартенсит

Преимущества производительности:

●Хорошие комплексные механические свойства

●Твердость 28-32HRC

Области применения: трансмиссии, подверженные ударным нагрузкам.

2.2 Поверхностная закалка

а) Цементация и закалка

Шестерню помещают в среду, богатую углеродом (газ, жидкость или твердое тело), нагревают и выдерживают при температуре 900–950 °C, чтобы атомы углерода проникли в поверхность (обычно на глубину 0,5–2 мм), а затем закаливают для получения композитной структуры с высокой поверхностной твердостью и высокой вязкостью в сердцевине.

Материалы шестерен: 20CrMnTi, 20CrMo, 20CrMnMo, 18CrNiMo7-6

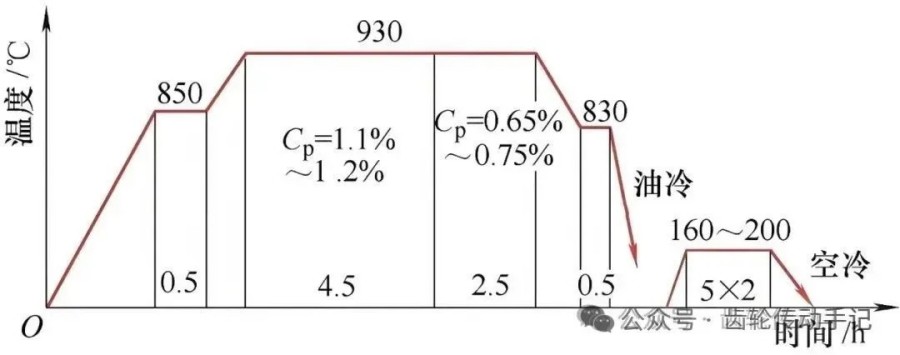

Схема процесса цементации и закалки

Характеристики процесса

●Глубокая закалка: глубина закаленного слоя может достигать 0,5-2 мм.

●Градиентная ткань: плавный переход твердости от поверхности к сердцевине

●Композитные характеристики: высокая твердость поверхности (58–63HRC) в сочетании с высокой прочностью сердцевины

●Сложный процесс: обычно включает цементацию, закалку и низкотемпературный отпуск

Анализ преимуществ

●Высокая несущая способность: глубокая закалка позволяет выдерживать большие нагрузки и удары

●Отличная износостойкость: износостойкость поверхности из высокоуглеродистого мартенсита в 3-5 раз выше, чем у закаленной и отпущенной стали.

●Высокая усталостная прочность: поверхностное напряженное состояние сжатия значительно увеличивает срок службы при контактной усталости

●Широкая адаптируемость к материалам: применимо к различным материалам, таким как низкоуглеродистая сталь, низкоуглеродистая легированная сталь и т. д.

Анализ недостатков

●Большая деформация: Высокая температура и длительный нагрев могут вызвать деформацию до 0,1–0,3 мм.

●Сложный процесс: длительный производственный цикл (обычно 4–12 часов)

●Высокое энергопотребление: высокая температура и длительный нагрев потребляют много энергии.

●Высокая стоимость: большие инвестиции в оборудование и строгие требования к контролю процесса

б) Индукционная закалка

Индукционная закалка — это процесс поверхностной закалки, при котором используется принцип электромагнитной индукции для создания вихревых токов на поверхности зубчатого колеса, нагревающих ее до температуры аустенизации (обычно 850–950 °C), а затем быстро охлаждающих (в воде, масле или полимерной закалочной среде) для получения мартенситной структуры.

Материал шестерни: 42CrMo, 50Mn

Характеристики процесса

●Избирательный нагрев: нагревается только поверхность шестерни (обычно на глубину 1–5 мм)

●Быстро и эффективно: скорость нагрева может достигать 100–300 °C/с, короткий производственный цикл

●Энергосбережение и защита окружающей среды: концентрированное использование энергии и высокая тепловая эффективность

●Легко автоматизировать: можно интегрировать в производственную линию для автоматического управления

Анализ преимуществ

●Малая деформация: локальный нагрев значительно снижает термическую деформацию, а припуск на последующую обработку невелик

●Энергосбережение и высокая эффективность: потребление энергии составляет всего 20–30 % от общего объема тушения, высокая эффективность производства

●Высокая адаптивность: может работать с крупномодульными шестернями (модуль > 8 мм)

●Низкая стоимость: умеренные инвестиции в оборудование и эксплуатационные расходы

Анализ недостатков

●Сложно контролировать затвердевший слой: необходимо точно контролировать параметры датчика и параметры процесса.

●Плохая структурная однородность: глубина и твердость закаленного слоя на верхушке и корне зуба могут быть неравномерными.

●Не подходит для малых шестерен: шестерни с малым модулем (модуль < 2 мм) легко поддаются полной закалке.

●Недостаточная прочность сердечника: только поверхностная закалка, не подходит для условий высоких ударных нагрузок

Типичные области применения: шестерни шпиндельных узлов станков, поворотные круги машиностроительных машин.

в) Азотирование

Тип процесса:

Процесс химико-термической обработки, при котором активные атомы азота проникают в поверхность зубчатого колеса, образуя упрочнённый нитридный слой (обычно толщиной 0,1–0,6 мм) в диапазоне температур 500–580 °C. Распространенные методы включают газовое азотирование, ионное азотирование и азотирование в соляной ванне.

Материал шестерни: 42CrMo, 40Cr

Характеристики процесса

●Низкотемпературная обработка: значительно ниже температуры фазового перехода, минимальная деформация

●Высокая твердость: твердость поверхности может достигать 1000–1200 HV (эквивалентно 69–72 HRC)

●Хорошая коррозионная стойкость: образование плотного нитридного слоя для повышения коррозионной стойкости

●Самосмазывающийся: азотированный слой имеет низкий коэффициент трения

Анализ преимуществ

●Минимальная деформация: тепловая деформация обычно <0,02 мм, подходит для прецизионных зубчатых передач

●Отличные комплексные характеристики: высокая твердость, износостойкость, коррозионная стойкость и защита от заедания

●Хорошая термостойкость: твердость нитридного слоя остается стабильной при температуре ниже 600 ℃

●Не требуется закалка: простой процесс, отсутствие риска образования трещин при закалке

Анализ недостатков

●Неглубокий закаленный слой: обычно 0,1–0,6 мм, с ограниченной несущей способностью

●Хрупкость: белый слой очень хрупкий и его часто необходимо контролировать или удалять.

●Ограничения по материалу: наиболее подходит для сталей, содержащих нитридообразующие элементы, такие как Cr, Mo и Al

●Длительное время цикла: обычное газовое азотирование может занять 20–80 часов.

Применимые сценарии:

●Прецизионные передаточные механизмы (например, аэрокосмические)

●Большие шестерни, которые невозможно отшлифовать

●Высокотемпературные рабочие шестерни (сохраняют твердость до 500 ℃)

2.3 Специальный процесс термообработки

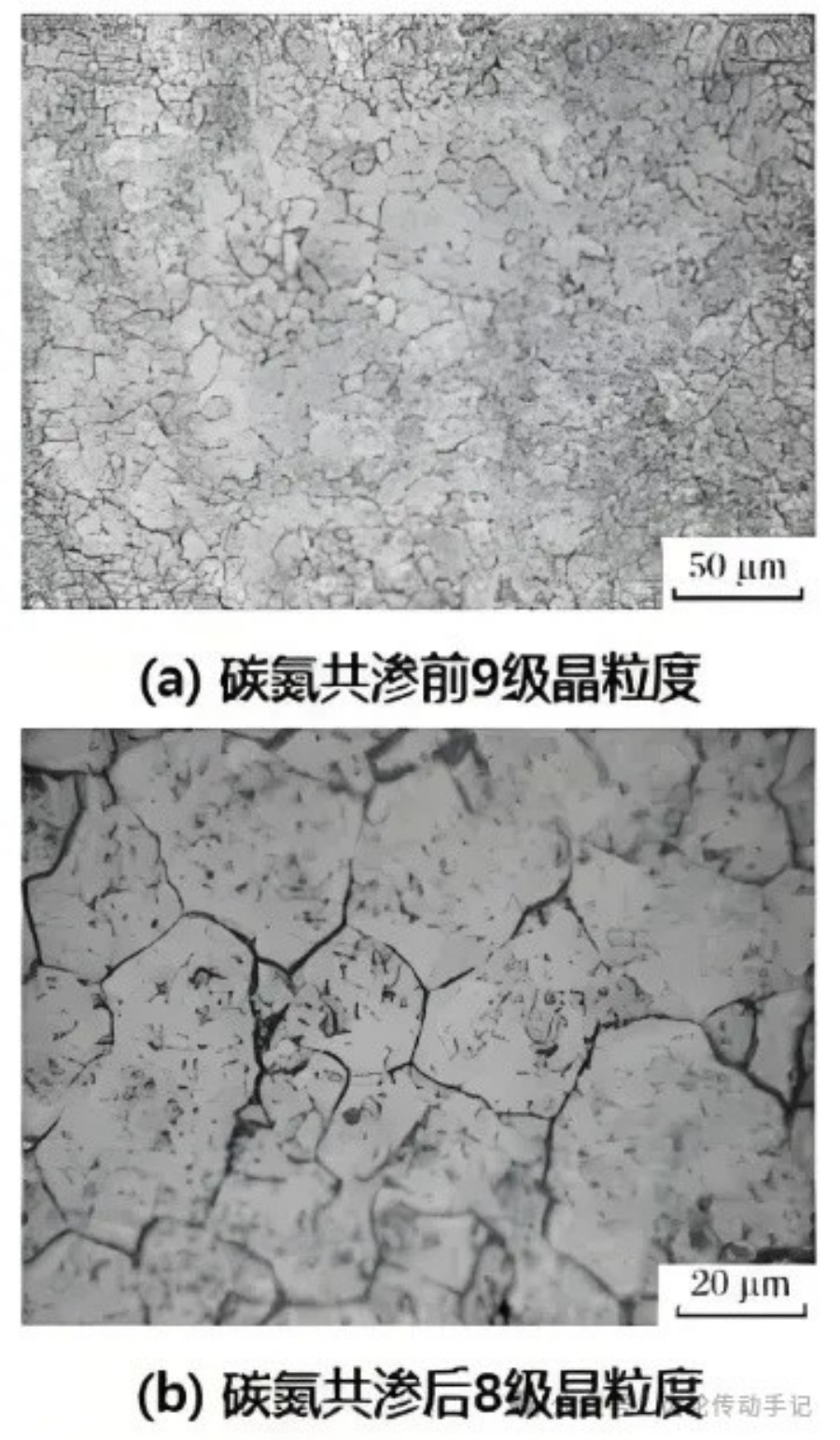

а) Карбонитрация

Характеристики процесса: Добавление азота на основе науглероживания (разложения аммиака)

Сравнительные преимущества:

Низкая температура обработки (820-860℃)

Хорошая закаливаемость (можно закаливать в масле)

Износостойкость лучше, чем при обычной цементации.

Типичные области применения: трансмиссии мотоциклов, редукторы электроинструментов.

б) Лазерная поверхностная закалка

Технические параметры:

Плотность мощности: 10³-10⁵Вт/см²

Скорость сканирования: 5-20 мм/с

Преимущества процесса:

Сверхтонкий закаленный слой (0,1-0,5 мм)

Точная обработка выбора

Охлаждающая среда не требуется

Новые области применения: гармонические передачи для редукторов роботов, микропрецизионные передачи

Применение термической обработки зубчатых передач

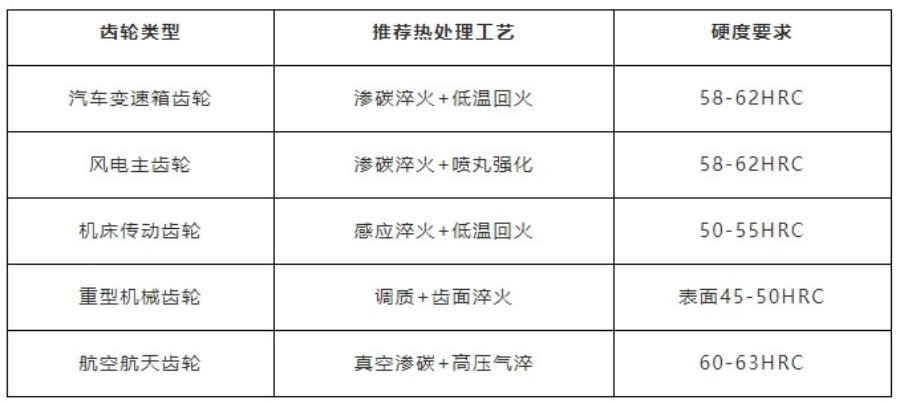

3.1 Выбор процесса термообработки

3.1.1 Выбор по типу передачи

3.1.2 Выбор по виду отказа

●Питтинговая коррозия поверхности зуба: глубокая цементация (>1 мм)

●Поломка зуба: контроль твердости сердцевины на уровне 35–40HRC

●Абразивный износ: выберите процесс нитроцементации

●Разрушение сцепления: обработка серой и нитроцементацией

3.2 Контроль деформации при термообработке

3.2.1 Механизм деформации

●Тепловой стресс (неравномерный нагрев/охлаждение)

●Стресс ткани (изменение объема при фазовом переходе)

●Остаточные напряжения (накопление пластической деформации)

3.2.2 Меры контроля

1.Оптимизация процесса:

●Ступенчатый нагрев (уменьшает тепловой удар)

●Аусттемперирование (снижение напряжения тканей)

2.Конструкция оснастки:

●Специальное закалочное приспособление (закалочная матрица с зубчатым прессом)

●Позиционирование инструмента для индукционной закалки

3.Компенсация постобработки:

●Коррекция горячих точек (локальная коррекция нагрева)

●Холодная штамповка (для цементированных шестерен)

Подвести итог

Выбор процесса термообработки зубчатых передач должен основываться на систематическом анализе условий эксплуатации, свойств материалов и видов отказов. В производстве зубчатых передач всё чаще применяются методы комбинированной термообработки и технологии точного контроля для удовлетворения требований к высокой производительности, долговечности и низкому уровню шума. В будущем термообработка зубчатых передач будет развиваться в сторону повышения точности, эффективности и экологичности.