Обзор преимуществ и недостатков различных методов обработки зубчатых передач для редукторов

2025-11-03

Точность обработки зубчатых передач, являющихся основным компонентом редуктора, напрямую влияет на эффективность передачи, уровень шума и срок службы. В данной статье систематически анализируются основные технологии обработки зубчатых передач, сравниваются с точки зрения экономичности, диапазона точности и условий применения.

1.Процесс резки

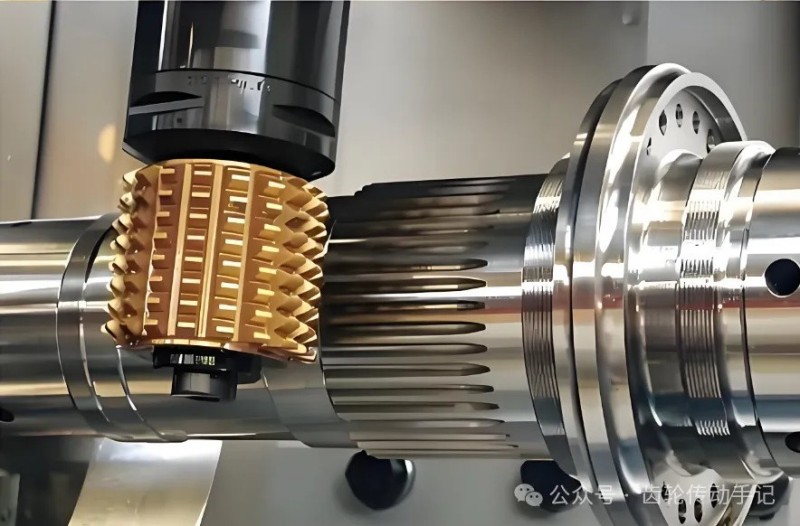

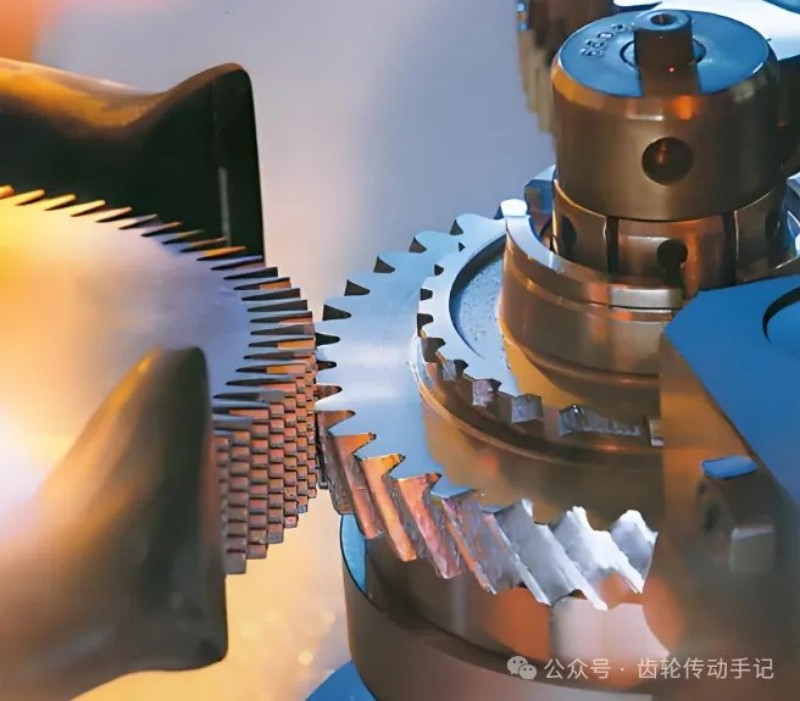

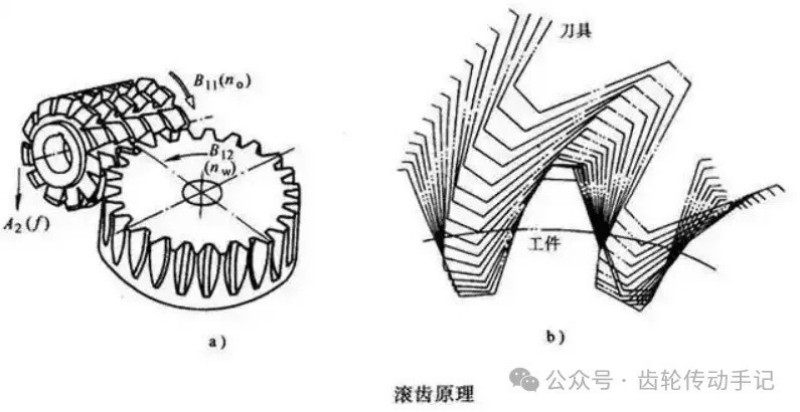

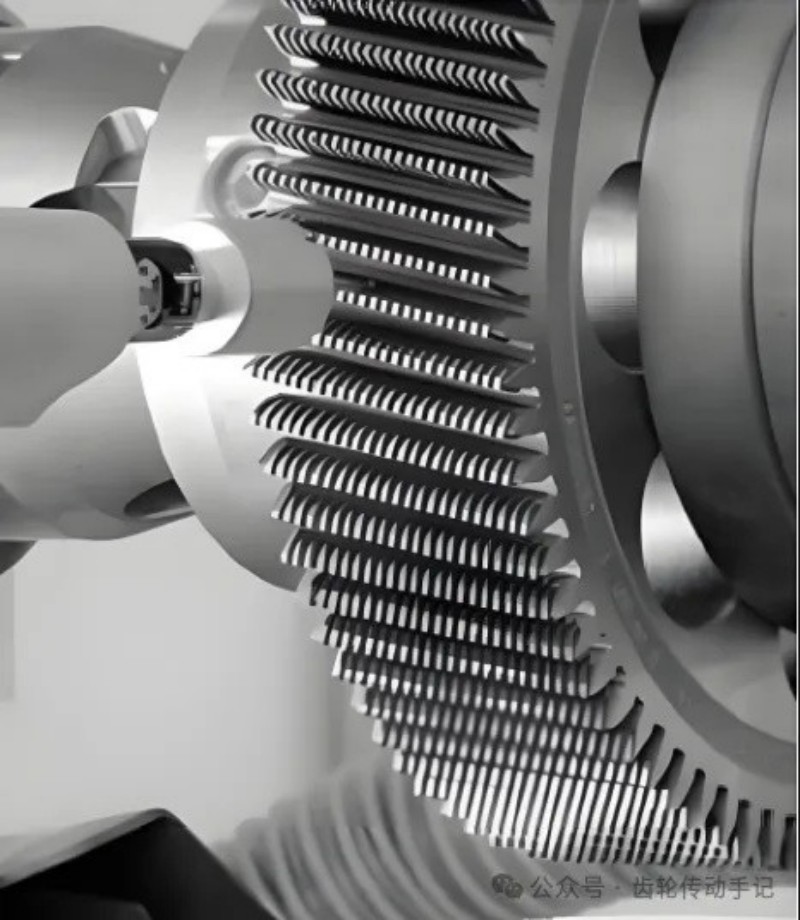

1.1 Зубофрезерование

Принцип : Генерирующее движение заготовки зубчатого колеса достигается за счет взаимодействия червячной фрезы со смещенными осями и заготовки зубчатого колеса.

Преимущества:

Высочайшая эффективность (обработка модуля 5 шестерен может быть завершена за 10 минут на деталь).

Возможность обработки прямозубых, косозубых и червячных передач (путем регулировки угла фрезы).

Недостатки:

Шероховатость поверхности зуба Ra обычно составляет 1,6–3,2 мкм.

Внутренние зубчатые колеса и ступенчатые шестерни не подлежат механической обработке.

Экономическая эффективность: Низкая себестоимость единицы продукции (подходит для массового производства)

1.2 Формирование

Принцип: возвратно-поступательное резание, имитирующее движение зубчатого зацепления.

Преимущества:

Возможность обработки внутренних и боковых зубчатых колес

Точность профиля зуба может достигать класса DIN 6 (превосходит точность обычного зубофрезерования)

Недостатки:

Эффективность составляет всего 1/3 от эффективности зубофрезерования.

Для косозубых передач требуются специальные спиральные направляющие.

Типичное применение: внутреннее зубчатое кольцо планетарного редуктора.

1.3 Бритье

Позиционирование процесса: получистовая обработка перед закалкой

Преимущества:

Исправление ошибок профиля зуба (повышение точности на 1-2 ступени)

Шероховатость поверхности Ra может достигать 0,8–1,6 мкм.

Недостатки:

Необходимый запас 0,03–0,08 мм.

Не применимо к материалам с твердостью > 45 HRC

II.Процесс измельчения

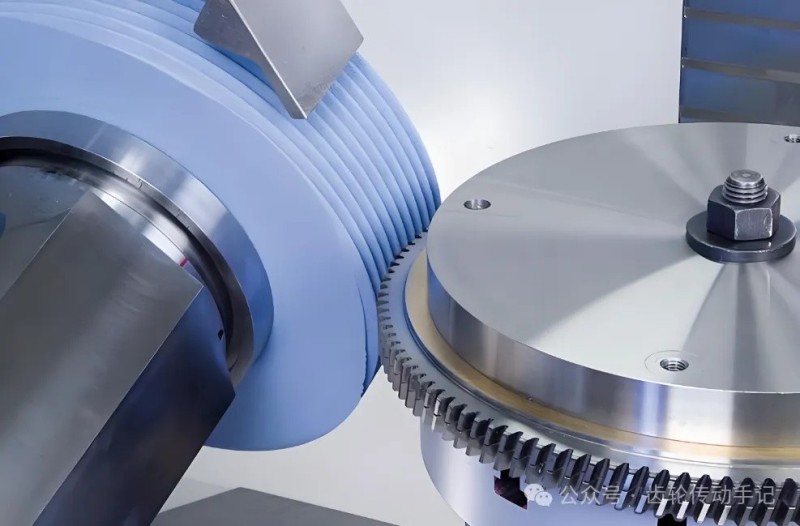

2.1 Шлифование формы

Функции:

Точное воспроизведение профиля зуба с помощью алмазных шлифовальных кругов, обработанных на станке с ЧПУ.

Способен достичь сверхвысокой точности класса DIN 3 (стандарт редуктора ветряных турбин)

Недостатки:

Правка шлифовального круга занимает значительное время (составляет 30% времени обработки).

Стоимость единицы продукции в 5–8 раз превышает стоимость бритья зубов.

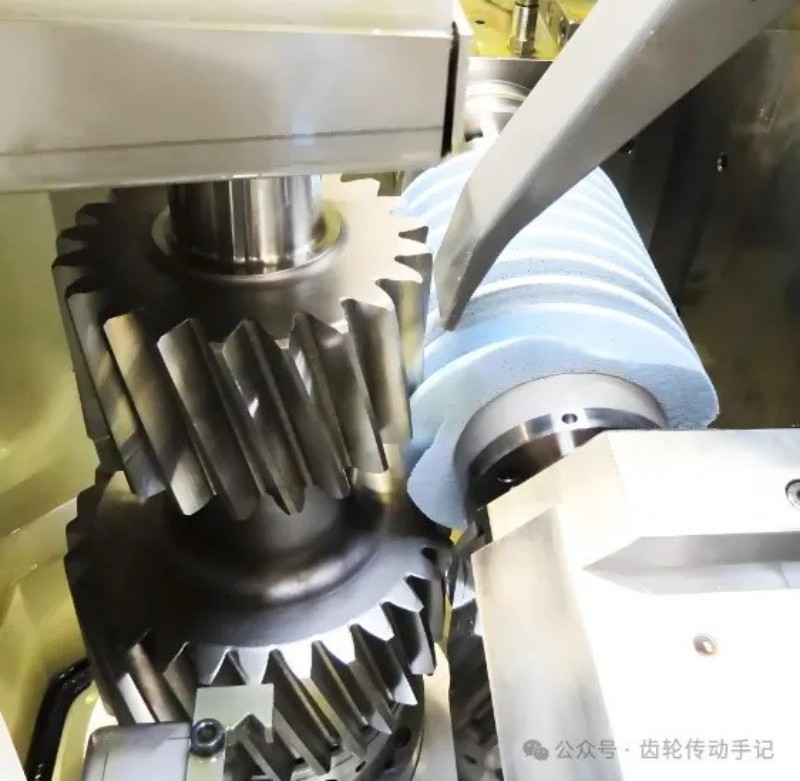

2.2 Генерация шлифования

Типовое оборудование: червячно-шлифовальный станок Reishauer серии RZ

Преимущества:

Шлифуйте одновременно и поверхность зуба, и корень зуба (чтобы избежать концентрации напряжений).

Эффективность обработки на 50% выше, чем у формовочного стана.

Недостатки:

От станка требуется чрезвычайно высокая динамическая точность (<2мкм).

Требуется цех с контролируемой температурой (колебание температуры < ±1°C)

III. Технология специальной обработки

3.1 Зубчатые колеса, изготовленные методом порошковой металлургии (ПМ)

Последовательность процесса: Прессование → Спекание → Отделка → Пропитка маслом

Преимущества:

Коэффициент использования материала > 95% (по сравнению с приблизительно 60% при обработке резанием).

Возможность интеграции сложных функций (например, самосмазывающихся масляных отверстий)

Недостатки:

Прочность на изгиб составляет примерно 70% от прочности кованой стали.

Подходит для небольших передач с модулем < 2,5

3.2 Литье металлов под давлением (MIM)

Точность : допуск размеров ±0,3% (подходит для микрошестерен)

Стоимостные характеристики:

Высокая стоимость пресс-формы (>100 000 юаней)

Подходит для партий от 100 000 штук и более.

3.3 Шестерни, напечатанные на 3D-принтере

IV.Выбор процесса

Предположение:

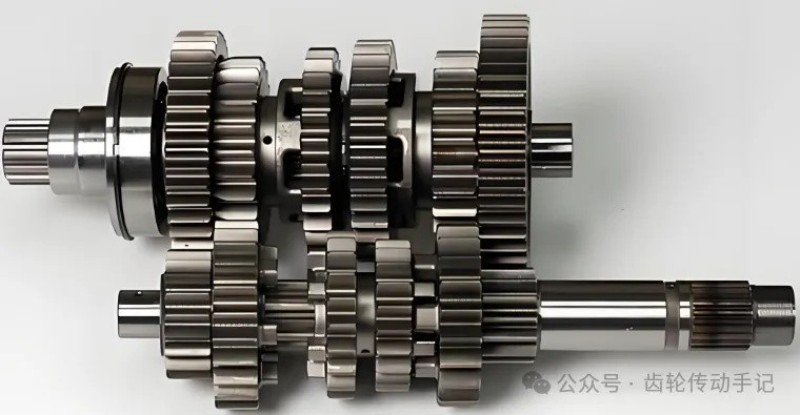

Массовое производство автомобильных шестерен: зубофрезерование + зубошевингование (эффективность и точность балансировки)

Высокоточный редуктор: зубофрезерование → закалка → обкатка (класс DIN 3)

Миниатюрные роботизированные механизмы: МИМ (смешанные интегрированные сложные структуры)

V.Влияние методов обработки зубчатых колес на срок службы зубчатых колес

1) Точность обработки поверхности зубчатых колес

Влияние

Точность обработки, такая как шероховатость поверхности зубьев, погрешность профиля зубьев и погрешность направления зубьев, напрямую влияет на контактную усталостную прочность и срок службы зубчатых передач.

Высокоточная обработка

(Такие как шлифование зубчатых колес, хонингование и прецизионная зубофрезерная обработка) могут уменьшить шероховатость поверхности, уменьшить концентрацию напряжений и повысить усталостную долговечность.

Низкоточная обработка

(Такие как обычное зубофрезерование и фрезерование) могут оставить следы инструмента или заусенцы, которые могут стать источниками трещин и сократить срок службы.

2) Выбор метода обработки

Зубофрезерование

Он высокоэффективен и подходит для массового производства, но качество поверхности, как правило, низкое, что требует последующих процессов отделки (таких как шлифование и хонингование) для увеличения срока службы.

Вставные зубы

Подходит для обработки внутренних зубчатых колес, но шероховатость поверхности зубьев высокая и требуется чистовая обработка.

Зубошлифование

Он обеспечивает высочайшую точность (до уровня ISO 3-5), значительно улучшая контактную усталость и прочность на изгиб, но при этом имеет более высокую стоимость.

Хонингование зубьев

Улучшает шероховатость поверхности зубьев и микрогеометрию, подходит для окончательной обработки зубчатых передач после закалки.

Бритье зубов

Он улучшает качество поверхности зубьев, но применим только для незакаленных шестерен.

а. Механическая обработка может привести к возникновению растягивающих напряжений, снижающих усталостную прочность; неправильная шлифовка может привести к прижогам или трещинам. Срок службы шлифованных зубчатых передач может быть в 3–5 раз больше, чем у обычных зубчатых передач с червячной фрезой. Необработанные закаленные зубчатые передачи могут подвергаться преждевременной точечной коррозии или поломке зубьев из-за деформации.

б) Последующая обработка, такая как дробеструйная обработка, может создавать сжимающие напряжения, компенсируя негативные последствия обработки и продлевая срок службы.

Заключение

Технология обработки зубчатых колес развивается в направлении трехкомпонентного подхода: высокой точности, высокой эффективности и высокой гибкости.

При выборе рекомендуем учитывать следующие методы обработки:

а) Позиционирование продукта (потребительское/промышленное/аэрокосмическое);

б) Размер партии (прототип/средняя партия/крупная партия);

в) Чувствительность к затратам;

г) Выберите маршрут процесса, который обеспечивает наилучший баланс между технологической зрелостью и экономической эффективностью .

Выбор высокоточных методов обработки (например, зубошлифования), оптимизация термической обработки и последовательности обработки, а также применение соответствующих методов поверхностного упрочнения могут значительно увеличить срок службы зубчатых передач. Если позволяет стоимость, финишная обработка является эффективным способом продления срока службы ответственных зубчатых передач.