Обобщение преимуществ и недостатков различных методов обработки зубчатых передач редукторов

2025-07-05

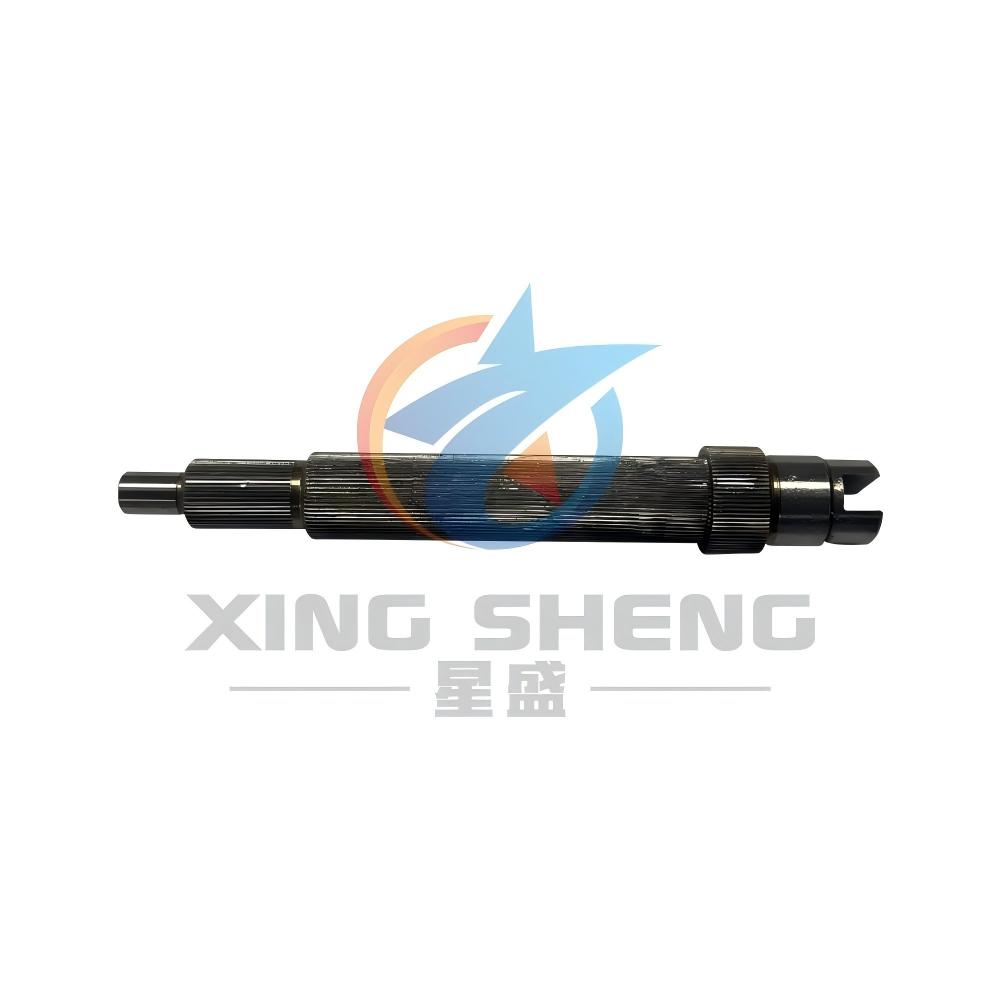

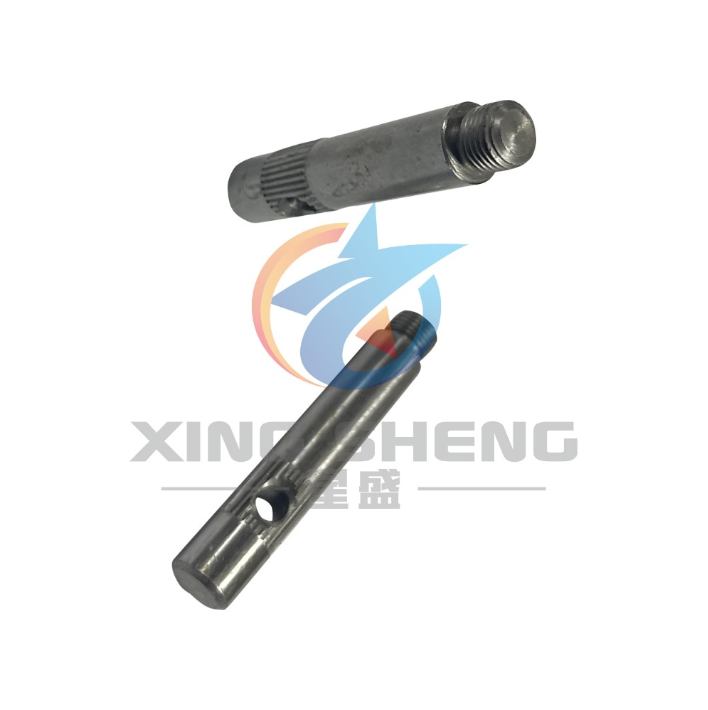

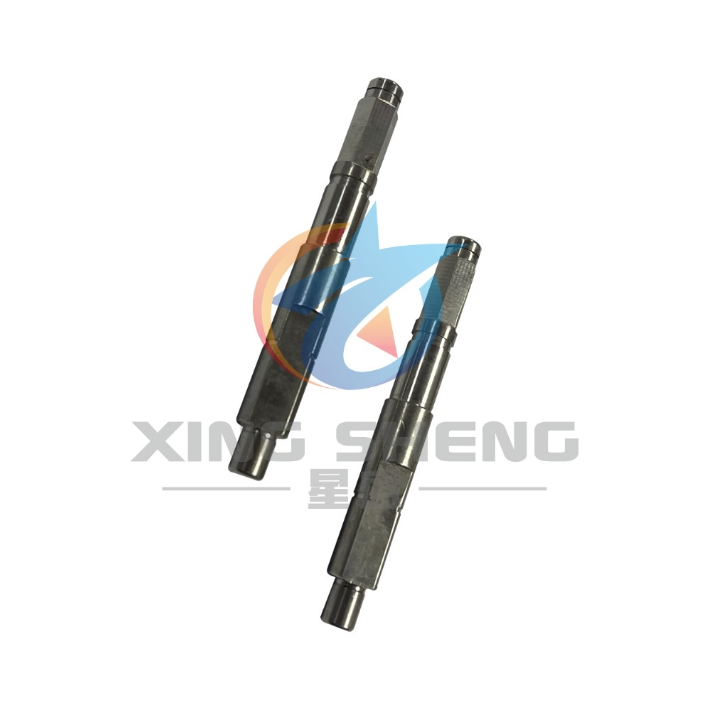

Шестерни являются основными передаточными компонентами редукторов, и точность их обработки напрямую влияет на эффективность передачи, уровень шума и срок службы. В этой статье будет проведен систематический анализ основных технологий обработки шестерен и проведено их сравнение с точки зрения экономичности, диапазона точности и применимых сценариев.

1. Процесс резки

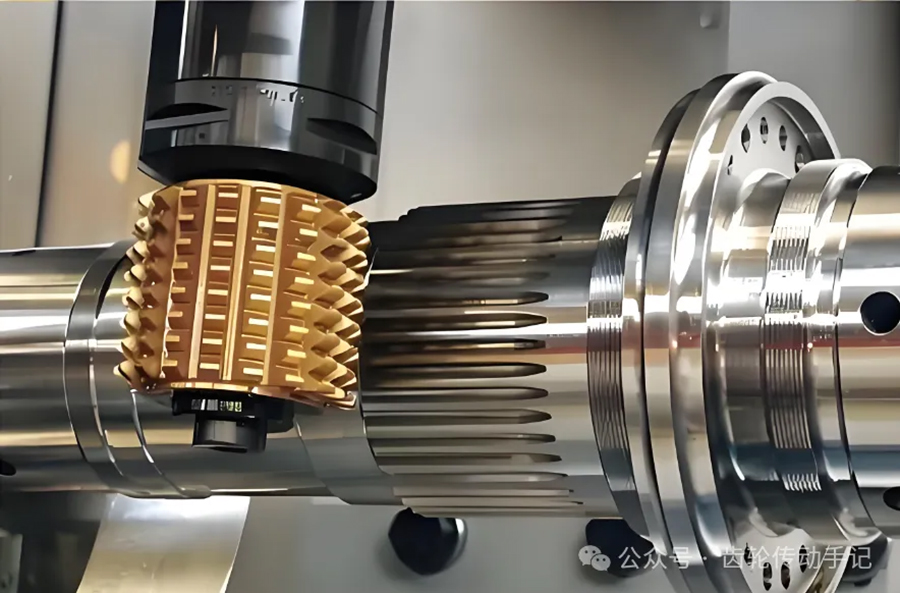

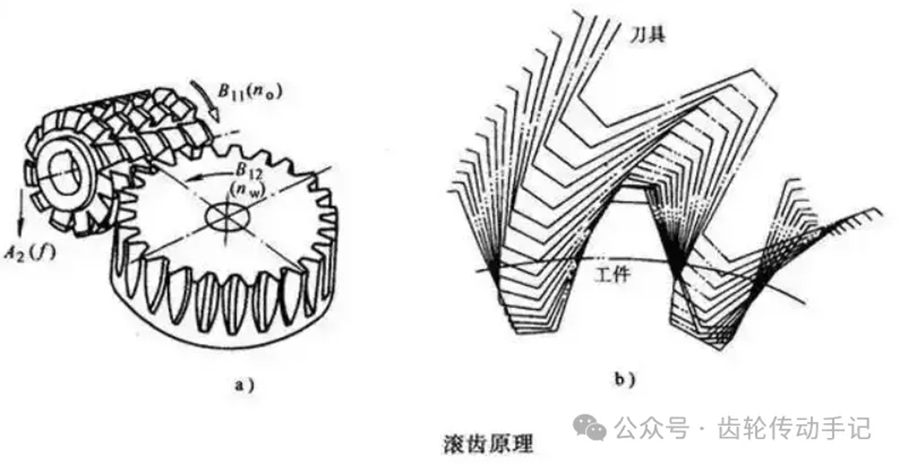

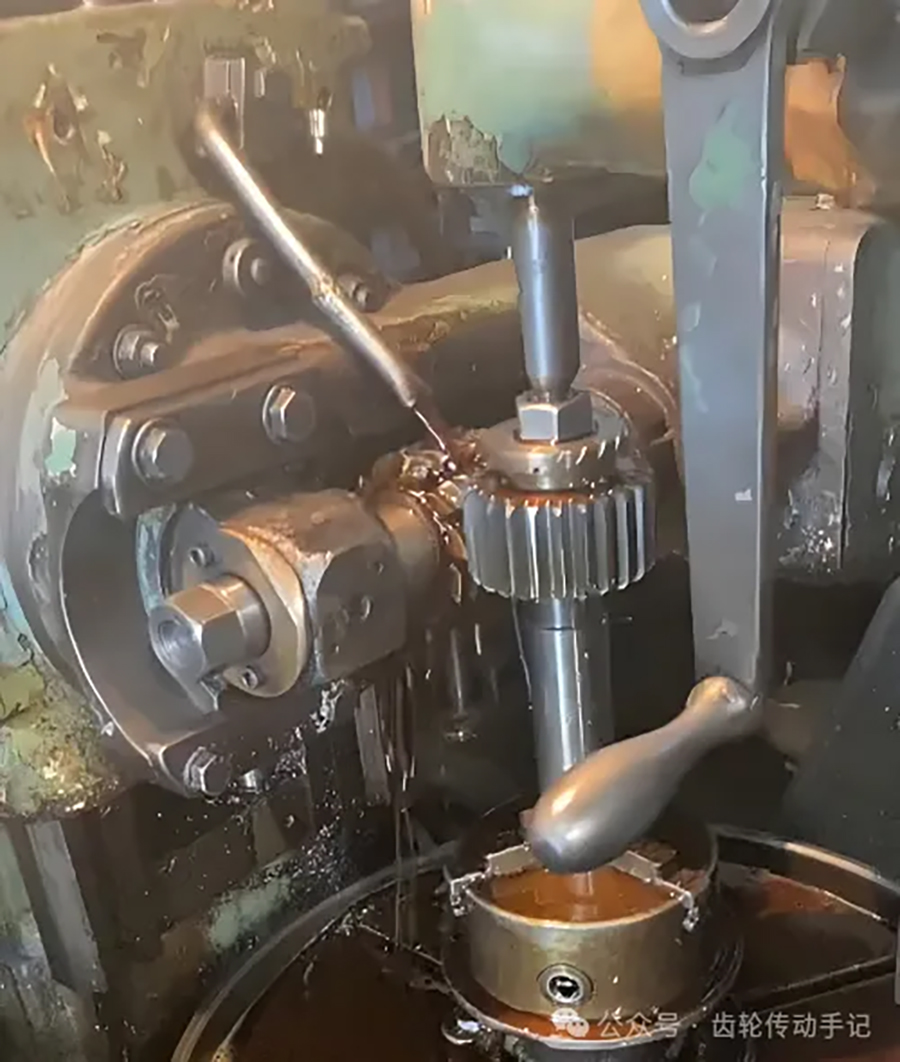

1.1 шестерня(Hobbing)

Принцип : посредством генерирующего движения червячной фрезы и заготовки зубчатого колеса.

Преимущества :

○ Высочайшая эффективность (обработка модуля 5 передач может занять до 10 минут на деталь)

○ Возможность обработки прямых/косозубых/червячных передач (путем регулировки угла фрезы)

Недостатки :

○ Шероховатость поверхности зуба Ra обычно составляет 1,6–3,2 мкм.

○ Внутренние зубчатые колеса и ступенчатые зубчатые колеса не подлежат механической обработке.

Экономичность : низкая себестоимость единицы продукции (подходит для массового производства)

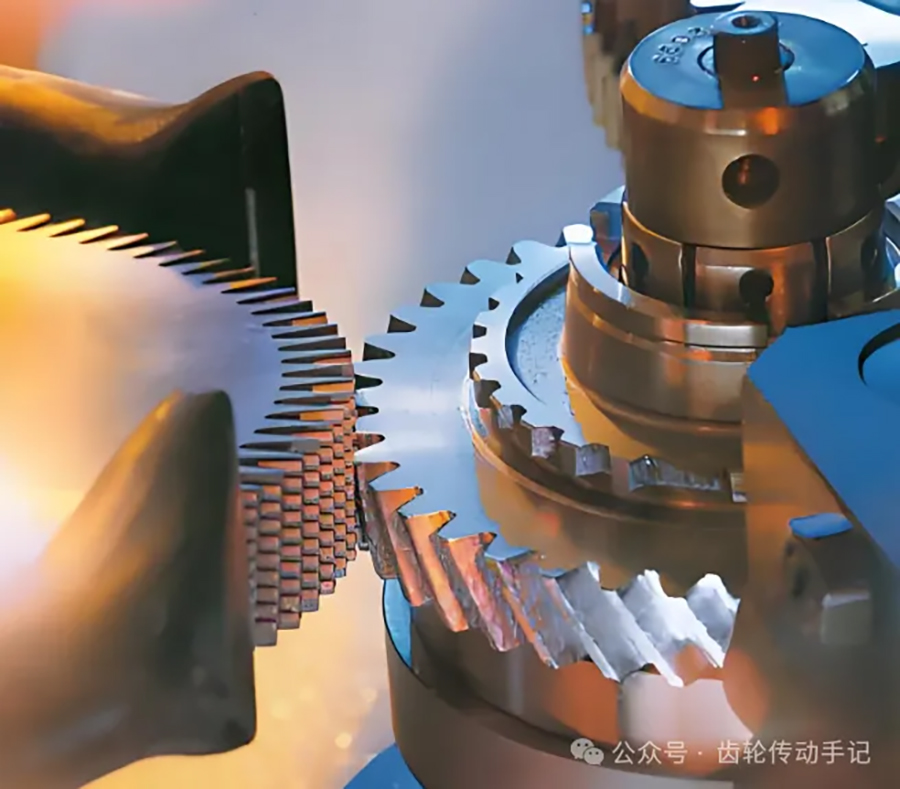

1.2 вставные зубья(Shaping)

Принцип : возвратно-поступательное резание, имитирующее движение зацепления зубчатых колес.

Преимущества :

○ Возможность обработки внутренних и фланцевых зубчатых колес.

○ Точность профиля зуба может достигать класса 6 по DIN (лучше, чем у обычной зубофрезерной обработки)

Недостатки :

○ Эффективность составляет всего 1/3 от зубофрезерования.

○ Для косозубых передач требуются специальные спиральные направляющие.

Типичное применение : планетарный редуктор с внутренним зацеплением.

1.3 Бритье(Shaving)

Позиционирование процесса : получистовая обработка перед закалкой

Преимущества :

○ Исправление ошибок профиля зуба (повышение точности на 1-2 уровня)

○ Шероховатость поверхности зуба Ra может достигать 0,8-1,6 мкм.

Недостатки :

○ Необходимо оставить запас 0,03-0,08 мм.

○ Не подходит для материалов с твердостью > 45HRC

2.Процесс шлифования

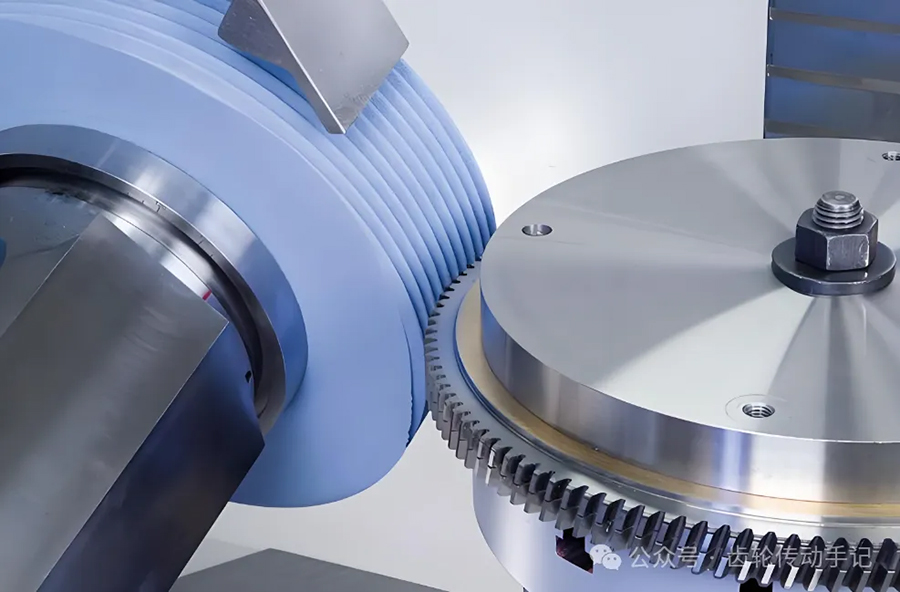

2.1 Формовочное шлифование(Form Grinding)

Функции :

○ Точное воспроизведение формы зуба с помощью алмазных шлифовальных кругов, обработанных на станках с ЧПУ

○ Может достигать сверхвысокой точности класса DIN 3 (стандарт редуктора ветроэнергетических установок)

Недостатки :

○ Время правки шлифовального круга (составляет 30% времени обработки)

○ Стоимость единицы товара в 5-8 раз выше стоимости бритья.

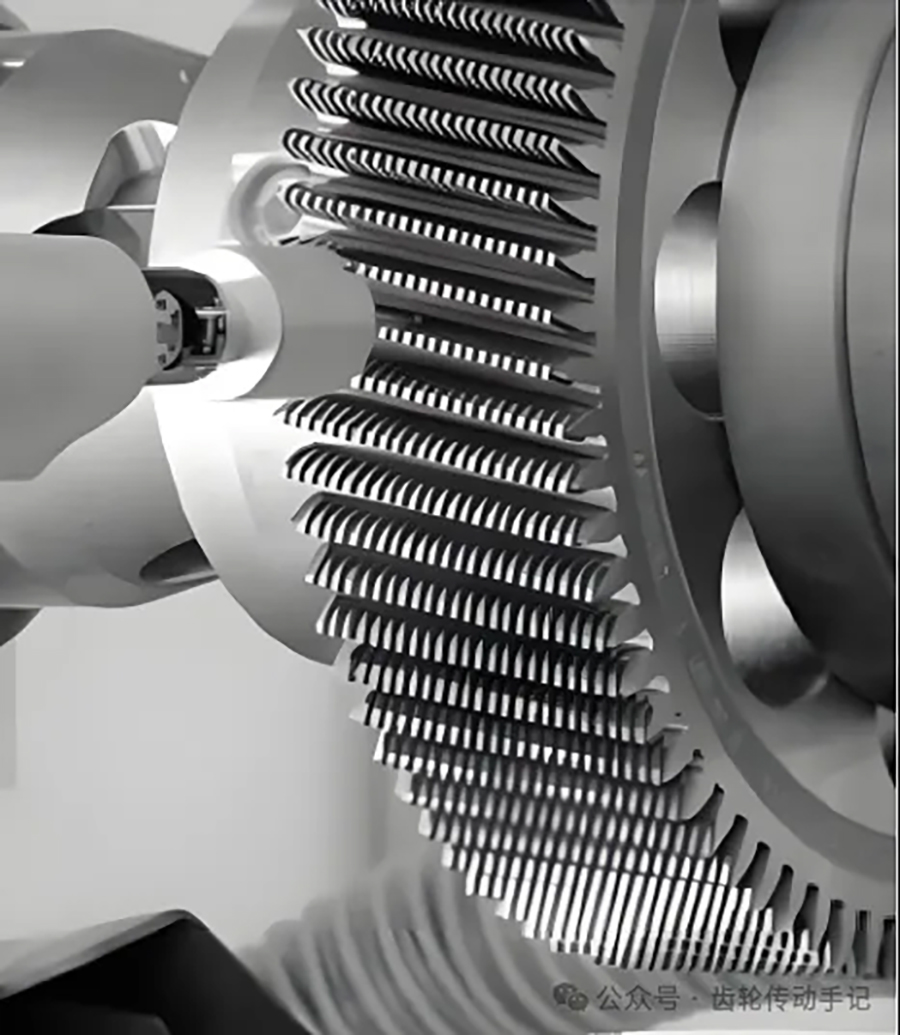

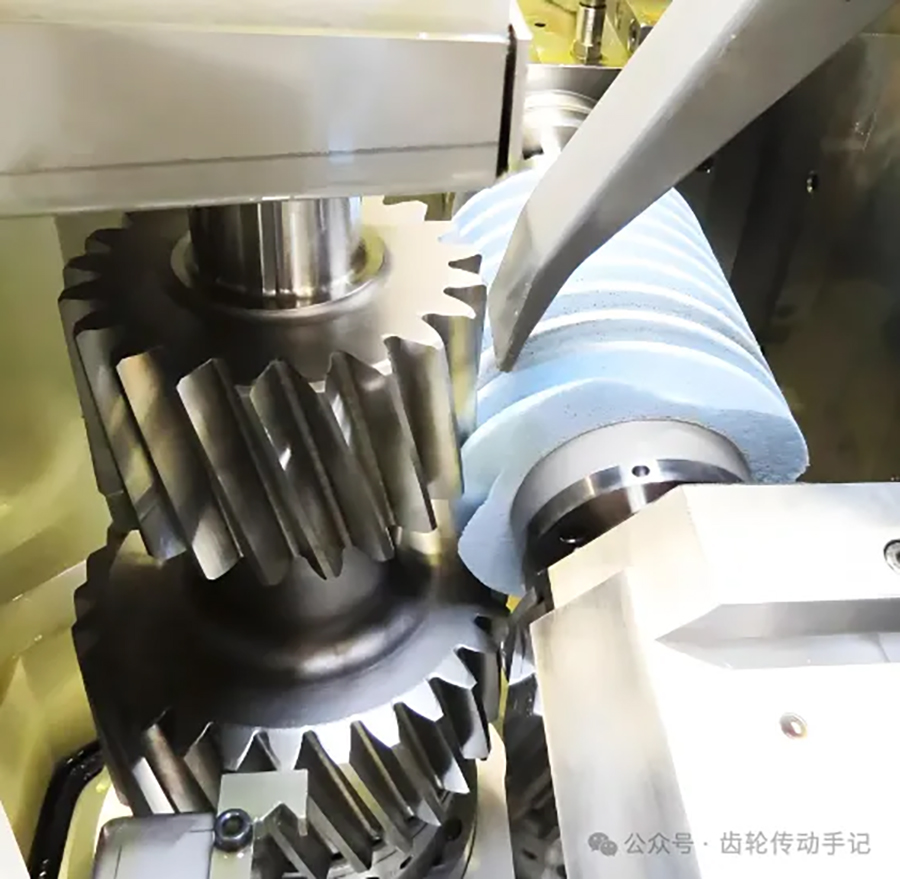

2.2 Создание шлифовки

Типовое оборудование : Зубошлифовальный станок для червячных колес Reishauer серии RZ

Преимущества :

○ Шлифование боковой поверхности зуба и корня зуба одновременно (избегая концентрации напряжений)

○ Эффективность обработки на 50% выше, чем при формовочном шлифовании.

Недостатки :

○ Требования к динамической точности станков чрезвычайно высоки (<2 мкм)

○ Требуется цех с постоянной температурой (колебания температуры < ±1°C)

3.Специальная технология обработки

3.1 Порошковая металлургия (ПМ)

Поток процесса : прессование → спекание → отделка → пропитка маслом

Преимущества :

○ Коэффициент использования материала >95% (по сравнению с обработкой резанием ≈60%)

○ Могут быть интегрированы сложные функции (например, самосмазывающиеся масляные отверстия)

Недостатки :

○ Прочность на изгиб составляет около 70% от прочности кованой стали.

○ Подходит для небольших передач с модулем менее 2,5

3.2 Литье металла под давлением (MIM)

Точность : допуск по размеру ±0,3% (подходит для микрошестерен)

Стоимостные характеристики :

○ Высокая стоимость пресс-формы (>100 000 юаней)

○ Подходит для партий более 100 000 штук

3.3 Шестерни, напечатанные на 3D-принтере

- Выбор процесса

| Оценочные размеры | Зубофрезерование | Формовка зубчатых колес | Бритье | Формовочное шлифование | Порошковая металлургия |

| Класс точности (DIN) | 7-8 | 6-7 | 5-6 | 2-4 | 8-9 |

| Поверхность зуба Ra(мкм) | 1.6-3.2 | 1,6-2,5 | 0,8-1,6 | 0,2-0,4 | 3.2-6.3 |

| Индекс себестоимости единицы продукции | 1.0 | 1.8 | 2.5 | 8.0 | 0,6 |

| Минимальный модуль (мм) | 0,5 | 0.3 | 0,5 | 0,8 | 0.1 |

| Приспособляемость к термической обработке | Требуется отжиг | Требуется отжиг | Предварительно закаленный | После закалки | Спеченный |

предположение :

Крупногабаритные автомобильные шестерни : зубофрезерование + зубошевингование (с учетом как эффективности, так и точности)

Высокоточный редуктор : зубофрезерование → закалка → обкатное шлифование (класс DIN 3)

Микророботизированные шестерни : MIM (интеграция сложной структуры)

5.Влияние методов обработки зубчатых колес на срок службы зубчатых колес

1). Точность обработки поверхности зуба

● влияет на

контактную усталостную прочность и срок службы зубчатого колеса.

● Высокоточная обработка

(например, шлифование зубчатых колес, хонингование зубчатых колес и зубофрезерование зубчатых колес) позволяет снизить шероховатость поверхности, уменьшить концентрацию напряжений и увеличить усталостную долговечность.

● Низкоточная обработка

(например, обычное зубофрезерование и зубофрезерование) может оставлять следы инструмента или заусенцы, которые могут стать источником трещин и сократить срок службы.

2). Выбор метода обработки

● Зубофрезерование

имеет высокую эффективность и подходит для массового производства, однако качество поверхности среднее и требует последующей доводки (такой как шевингование и хонингование) для увеличения срока службы.

● Зубодолбление

подходит для обработки внутренних зубчатых колес, но шероховатость поверхности зубьев относительно высока и требует доработки.

● Зубошлифование

имеет самую высокую точность (до класса ISO 3-5), значительно улучшает контактную усталость и усталостную прочность при изгибе, но и стоит дороже.

● Хонингование зубчатых колес

улучшает шероховатость поверхности зубьев и микрогеометрию и подходит для окончательной обработки зубчатых колес после закалки.

● Шовирование

улучшает качество поверхности зубьев, но применимо только к незакаленным зубчатым колесам.

a. Резка может привести к возникновению растягивающего напряжения и снижению усталостной прочности; неправильная шлифовка может привести к ожогам или трещинам. Срок службы шлифованных шестерен может быть в 3-5 раз больше, чем у обычных зубчатых колес с червячной фрезой. Необработанные закаленные шестерни могут привести к раннему образованию питтингов или поломке зубьев из-за деформации.

b. Последующая обработка, такая как дробеструйная обработка, может привести к возникновению сжимающего напряжения, компенсировать негативные эффекты обработки и продлить срок службы.

6.Заключение

Технология обработки зубчатых колес развивается в направлении триединства : высокой точности, высокой эффективности и высокой гибкости .

Рекомендуется выбирать следующие методы обработки:

а) Позиционирование продукта (потребительский/промышленный/аэрокосмический);

b) Размер партии (прототип/среднесерийная/крупносерийная); в) чувствительность к затратам;

c) чувствительность к затратам;

d) Выбор технологического маршрута, обеспечивающего оптимальный баланс между технической зрелостью и экономичностью.

Выбор высокоточных методов обработки (например, шлифование зубьев), оптимизация термообработки и последовательности обработки, а также применение соответствующих методов упрочнения поверхности позволяют значительно увеличить срок службы зубчатых колес. При наличии соответствующих финансовых возможностей, финишная обработка является эффективным способом продления срока службы ключевых зубчатых колес.