Основные требования к технологичности конструкции детали

2025-12-22

I. Общие основные требования к технологичности конструкции детали

Технологичность: Геометрическая форма и точность размеров должны соответствовать пределам возможностей производственного процесса, обеспечивая доступность обрабатывающих инструментов (например, режущие инструменты, сварочные горелки должны достигать рабочей зоны).

Экономичность: Максимальное использование материала (например, оптимизация компоновки), сокращение количества процессов и времени зажима, а также использование стандартизированных характеристик (диаметр отверстия, резьба и т. д.).

Контролируемость качества: Избежание концентрации напряжений и рисков деформации (равномерная толщина стенки, закругленные углы), обеспечение обнаруживаемой опорной поверхности и измерительного пространства.

Сборка и ремонтопригодность: Зарезервированное пространство для сборочных операций (например, зазор для ключа ≥ 1,5 диаметра болта) и проектирование безошибочных конструкций (асимметричные интерфейсы, уникальные элементы сопряжения).

II. Технологичность литья

Контроль толщины стенки: Минимальная толщина стенки соответствует требованиям текучести материала (литой алюминий ≥ 2~3 мм, чугун ≥ 3~4 мм), а уклон в местах соединения толстых и тонких частей ≤ 1:3.

Усиление конструкции: Добавление решетчатых ребер на большие плоские поверхности (толщина ребер ≤ 80% от толщины основной стенки). Удобство формы: Разъединительная поверхность должна иметь наибольшее поперечное сечение и быть максимально плоской; избегать закрытых полостей.

Подробности процесса:

Угол уклона: 1~3° для внешней поверхности, 3~5° для внутренней поверхности.

Радиус скругления углов: Внутренний угол R ≥ 1/3 толщины стенки, внешний угол R ≥ 1/4 толщины стенки.

Типичные способы предотвращения дефектов: Усадочные полости (избегать отдельных толстых поперечных сечений), трещины (избегать острых углов).

III. Обрабатываемость при ковке

Конструкция отрезной матрицы: линия разъема вдоль плоскости максимального выступа; легко удаляется заусенец.

Оптимизация уклона: угол уклона ковочной матрицы 5–7°, ковочной матрицы 3–5°.

Ограничения поперечного сечения: глубокие полости (глубина > ширина) и тонкие стенки (< 5 мм) запрещены.

Высота ребра ≤ 2 толщины основания; радиус скругления в местах соединения ≥ 0,5 высоты ребра.

Линии потока материала: основные направления напряжений должны совпадать со структурой ковочного волокна.

IV. Обрабатываемость при штамповке

Вырубленные детали: минимальная ширина паза ≥ 1,5 толщины пластины (t), расстояние от края отверстия ≥ 1,2t.

Избегать острых углов на контуре (рекомендуемое R ≥ 0,5t).

Изогнутые детали: Минимальный радиус изгиба R ≥ 0,5t (мягкая сталь), линия изгиба не должна заходить в отверстия. Предварительное сверление технологических отверстий для предотвращения разрыва.

Вытянутые детали: Радиус пуансона R ≥ 4t, радиус матрицы R ≥ 6t.

Цилиндрические детали: Глубина ≤ 0,7 диаметра.

V. Технологичность сварки

Доступность: Оставляйте рабочее пространство ≥ 40 мм вокруг сварного шва.

Конструкция соединения: Снятие фаски (V/U-образного типа) для пластин толщиной > 6 мм, высота закругленной кромки для предотвращения прожога.

При стыковке пластин разной толщины более толстую пластину следует истончить для создания перехода (угол ≤ 1:4).

Контроль деформации: Используйте симметричные сварные швы, избегайте поперечных соединений.

Предотвращение образования трещин: Используйте угловые сварные швы на концах сварных швов, вдали от зон высокого напряжения.

VI. Обрабатываемость при термообработке

Конструктивный баланс: Соотношение толщины стенок ≤ 1,5, закругленные углы R ≥ 2 мм.

Гарантия охлаждения: Избегайте глухих отверстий/глубоких канавок, препятствующих потоку рабочей среды.

Достаточный припуск: Оставьте припуск 0,5 мм на каждой необрабатываемой поверхности для компенсации окисления и обезуглероживания.

Безопасность при подъеме: Разработайте специальные плоскости подъема или технологические отверстия.

VII. Обрабатываемость при механической обработке

Уменьшенное сжатие: Соответствующие элементы (например, коаксиальные системы отверстий) спроектированы в одном направлении.

Повышенная жесткость: Добавьте временные технологические ребра к тонкостенным деталям.

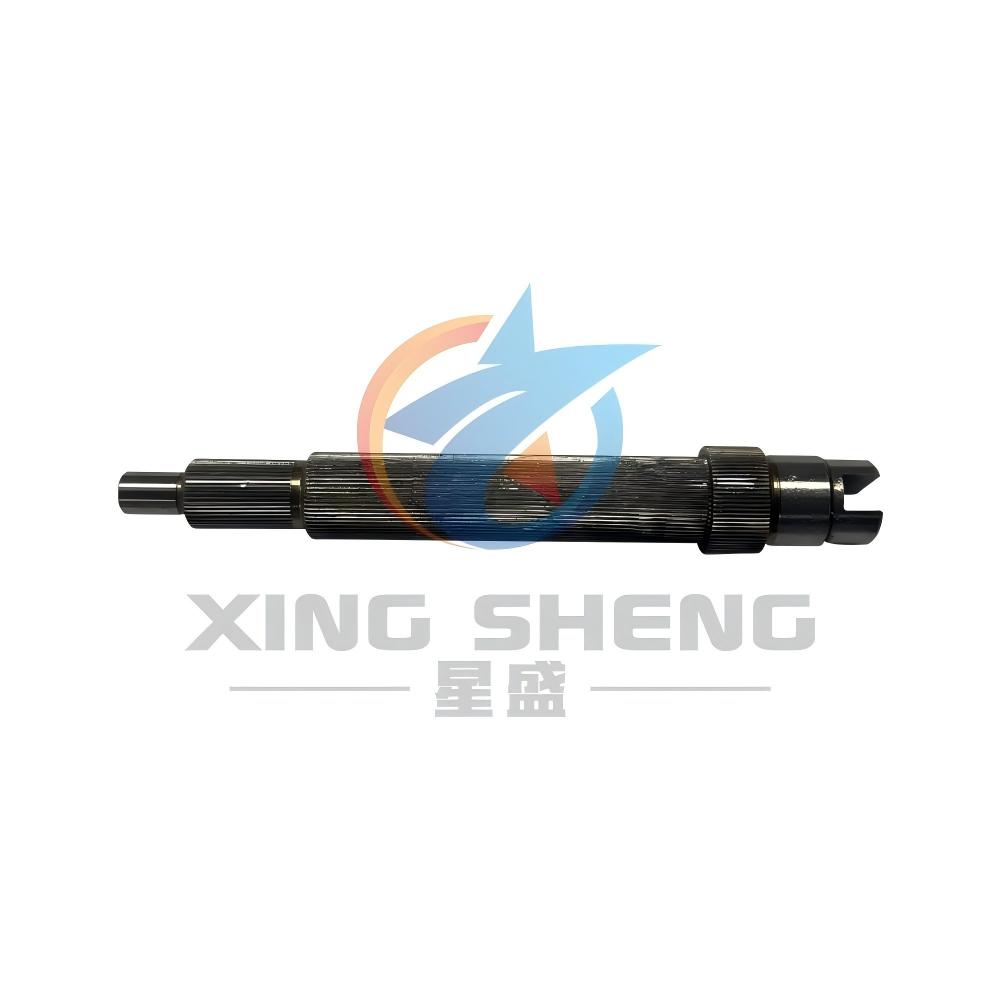

Длинные валы: L/D ≤ 4 (токовая обработка).

Доступность инструмента: Диаметр полости ≥ диаметр инструмента + 2-кратный вылет.

Простота измерения: Открытый измерительный канал для критических размеров, базовая поверхность Ra ≤ 3,2 мкм.

VIII. Технологичность сборки

Конструкция направляющих: Коническая поверхность ≥ 15° или направляющий штифт на конце направляющей.

Удобство в эксплуатации: Усилие ручной сборки ≤ 50 Н.

Ось болта перпендикулярна поверхности сборки, с зарезервированным пространством для инструмента.

Совместимость с техническим обслуживанием: Изнашиваемые детали могут быть разобраны независимо (например, подшипники закреплены стопорными кольцами).

IX. Принципы межпроцессного совместного проектирования

Соответствие материала и процесса: Ковка предпочтительна для высокопрочных и износостойких компонентов; литье предпочтительнее для сложных полостей.

Планирование доработок: Припуски на механическую обработку зарезервированы в отливках/ковках для уменьшения площади чистовой обработки.

Приоритет затрат:

Высокосерийное производство: Инвестиции в оптимизацию конструкций пресс-форм (например, штамповочные составы).

Малосерийное производство: Упрощение форм для снижения зависимости от оснастки.

Параллельное проектирование: Проведение анализа DFM/A совместно с группами технологического/производственного проектирования на этапе проектирования.

Основной принцип: Максимальное упрощение конструкции при одновременном удовлетворении функциональных требований.

Ключевые данные: Этап проектирования определяет 70% себестоимости продукции; последующие изменения в конструкции увеличивают затраты в 10–100 раз.