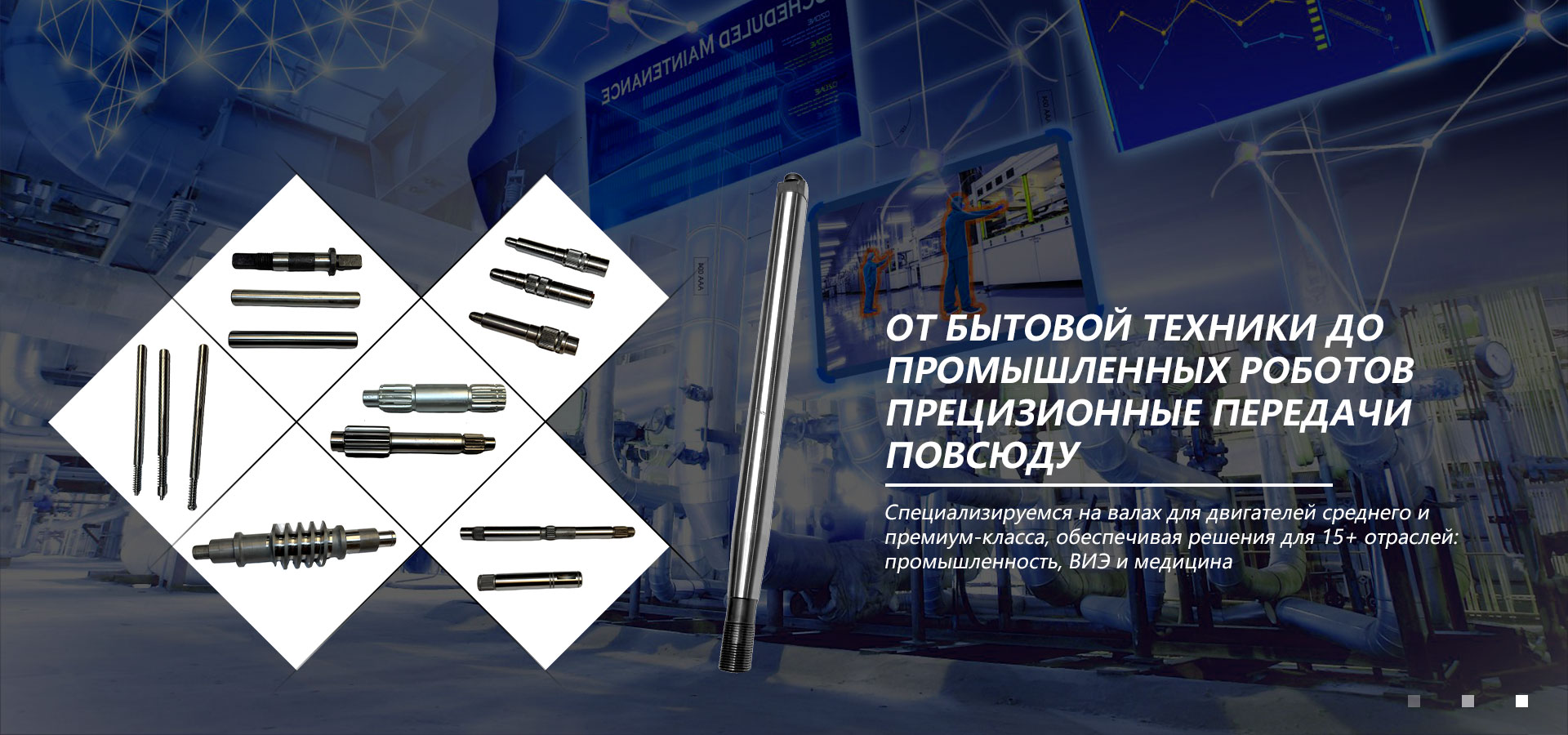

OEM ездить на косилке валы

Задуматься об ОЕМ ездить на косилке валы – это значит погрузиться в мир инженерных решений, где кажущиеся простыми детали могут скрывать сложную логику и специфические требования. Изначально вопрос кажется абсурдным, но давайте разберемся, что на самом деле стоит за этими словами, и какие проблемы они пытаются решить. В этой статье мы попробуем разобраться в практическом применении и возможных интерпретациях этого феномена. Мы не будем зацикливаться на теоретических рассуждениях, а сосредоточимся на реальных примерах и потенциальных выгодах, которые могут быть достигнуты при правильном подходе. Готовы к небольшому путешествию в мир запчастей и автоматизации?

Что такое 'ОЕМ ездить на косилке валы'? Разбираем термин

На первый взгляд, фраза 'ОЕМ ездить на косилке валы' выглядит как бессмыслица. Но если немного копнуть глубже, можно понять, что это, скорее всего, метафора, описывающая процесс оптимизации производства и логистики в рамках ОЕМ-производства. Разберем по частям:

- ОЕМ (OEM) – Original Equipment Manufacturer, производитель оригинального оборудования. Это компания, которая производит компоненты или детали, которые затем используются другой компанией для сборки готового продукта.

- Ездить на косилке – это идиома, означающая выполнение какой-то работы неэффективным, устаревшим способом, часто с использованием средств, не соответствующих задачам. Представьте себе попытку косить траву трактором – это, конечно, возможно, но совершенно нецелесообразно!

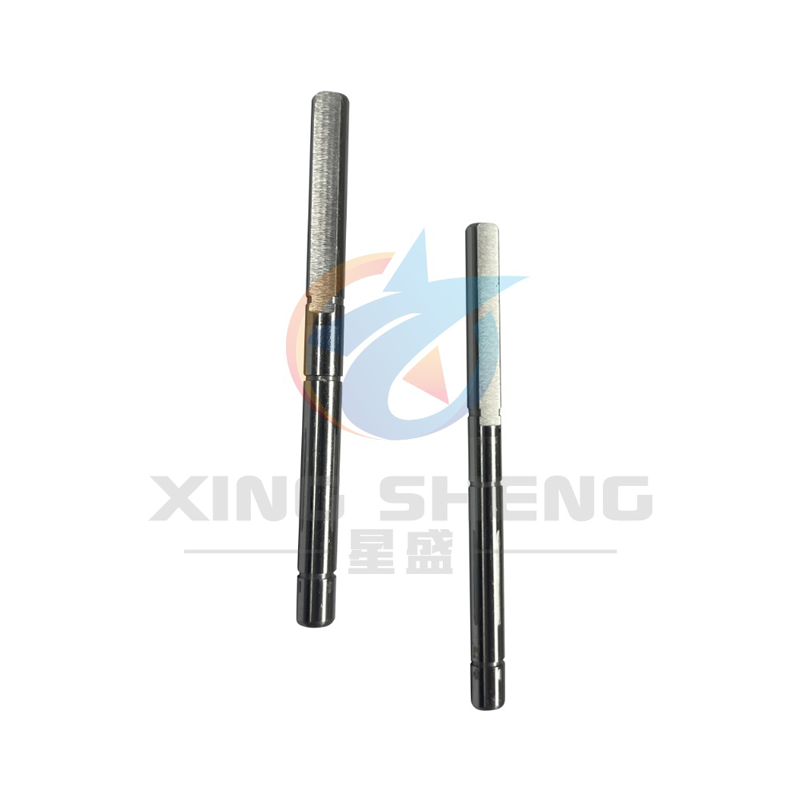

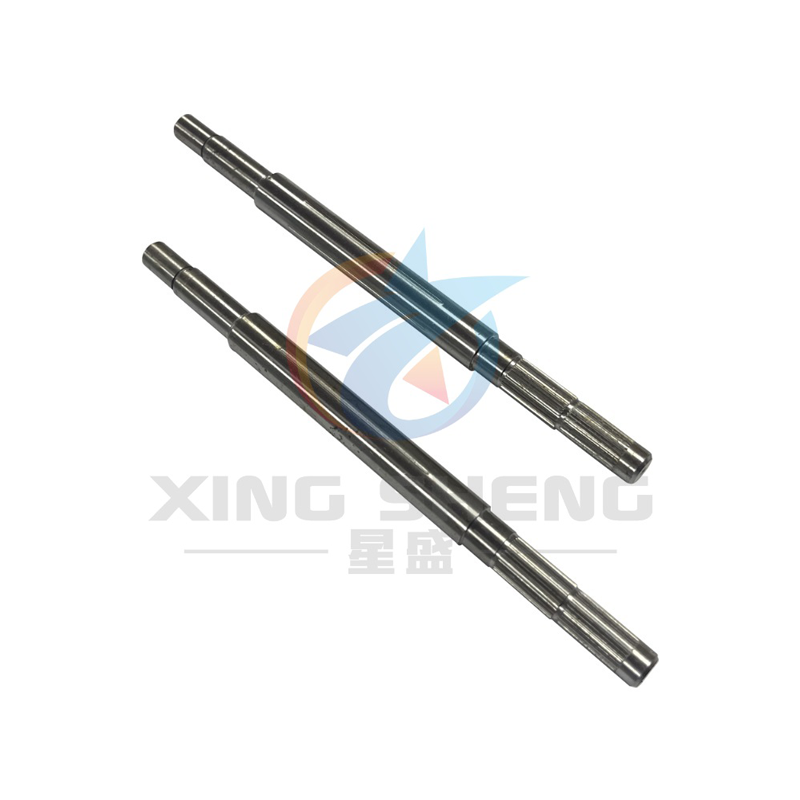

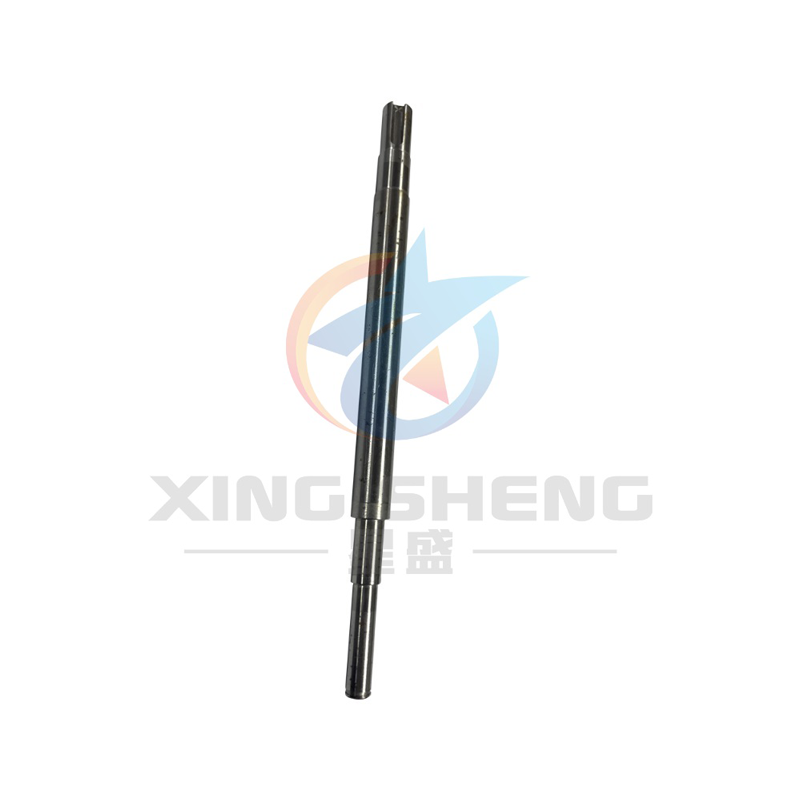

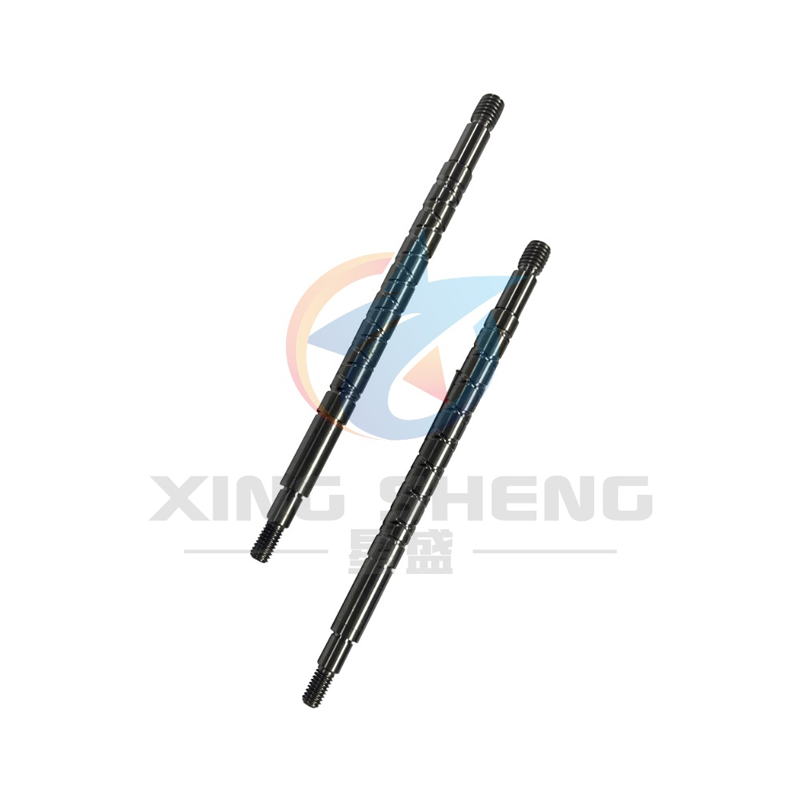

- Валы – это валы, которые используются в различных механизмах, например, в двигателях, коробках передач, или редукторах. В контексте ОЕМ ездить на косилке валы, это, скорее всего, отсылка к определенному типу деталей, которые требуют особого внимания и специфических решений при производстве и монтаже. Могут быть речь о валах с нестандартными размерами, материалами, или требующих высокой точности изготовления.

Таким образом, 'ОЕМ ездить на косилке валы' можно интерпретировать как ситуацию, когда компания-производитель оригинальных компонентов использует неоптимальные методы или оборудование для производства сложных деталей, таких как валы, что приводит к увеличению затрат, снижению качества и увеличению времени выполнения заказов. Это может быть связано с использованием устаревшего оборудования, неэффективной организацией производственного процесса, или отсутствием квалифицированного персонала.

Проблемы, связанные с неоптимальным производством валов в ОЕМ

Неэффективное производство валов в рамках ОЕМ может приводить к ряду серьезных проблем:

- Увеличение себестоимости продукции: Использование устаревшего оборудования и неоптимальных процессов требует больше времени, энергии и материалов, что напрямую влияет на себестоимость готовой продукции.

- Снижение качества продукции: Недостаточная точность изготовления валов может привести к проблемам в работе собранного продукта, сокращению срока его службы и увеличению количества брака.

- Задержки в поставках: Неэффективные производственные процессы могут приводить к задержкам в выполнении заказов и несоблюдению сроков поставки, что негативно сказывается на репутации компании.

- Невозможность масштабирования производства: Неоптимальные процессы могут не позволять компании быстро увеличивать объемы производства для удовлетворения растущего спроса.

Возьмем, к примеру, ситуацию с производством валов для автомобильной промышленности. Если компания использует устаревший токарный станок, то точность изготовления валов будет ниже, чем при использовании современного оборудования с ЧПУ. Это может привести к проблемам с трансмиссией автомобиля, увеличенному износу деталей и увеличению вероятности поломок. Это, в свою очередь, негативно скажется на удовлетворенности потребителей и репутации производителя.

Решения для оптимизации производства валов в ОЕМ

К счастью, существует множество решений для оптимизации производства валов в рамках ОЕМ, которые позволяют снизить затраты, повысить качество продукции и ускорить выполнение заказов:

- Внедрение современного оборудования: Переход на современные токарные станки с ЧПУ, фрезерные станки с ЧПУ и другое оборудование позволяет значительно повысить точность изготовления валов, сократить время обработки и снизить количество брака. Например, компания ООО Нинбо Синшэн Шафт Индастри (https://www.xsshaft.ru/) предлагает широкий спектр решений для производства валов с использованием современного оборудования.

- Оптимизация производственного процесса: Внедрение современных методологий управления производством, таких как Lean Manufacturing и Six Sigma, позволяет оптимизировать производственный процесс, сократить потери времени и ресурсов, и повысить эффективность работы.

- Автоматизация производственных процессов: Автоматизация процессов загрузки и выгрузки деталей, контроля качества и упаковки позволяет снизить трудозатраты и повысить производительность.

- Использование современных материалов: Применение новых материалов, таких как высокопрочные стали, титановые сплавы и керамические материалы, позволяет улучшить характеристики валов, повысить их долговечность и снизить вес.

- Улучшение системы контроля качества: Внедрение современных методов контроля качества, таких как оптический контроль, ультразвуковой контроль и контроль на основе машинного зрения, позволяет выявлять дефекты на ранних стадиях производства и предотвращать попадание брака к потребителю.

В современном мире ОЕМ ездить на косилке валы – это просто невыгодно. Компании, которые не стремятся к оптимизации производства, рискуют потерять конкурентоспособность и столкнуться с серьезными финансовыми трудностями. Инвестиции в современное оборудование, оптимизацию производственных процессов и повышение квалификации персонала – это инвестиции в будущее компании.

Практический пример: оптимизация производства валов для автомобильной промышленности

Рассмотрим конкретный пример оптимизации производства валов для автомобильной промышленности. До внедрения современных технологий компания использовала устаревшие токарные станки с ручным управлением, что приводило к низкой точности изготовления валов и высоким затратам на доработку. После внедрения токарных станков с ЧПУ точность изготовления валов была повышена на 30%, а затраты на доработку снизились на 50%. Это позволило компании значительно снизить себестоимость продукции и повысить свою конкурентоспособность. Внедрение системы контроля качества на основе машинного зрения позволило автоматизировать процесс проверки валов на соответствие требованиям, что сократило время проверки на 40%.

Этот пример показывает, что даже небольшие изменения в производственном процессе могут принести значительные выгоды. Важно постоянно искать новые способы оптимизации производства и использовать современные технологии для повышения эффективности работы.

Заключение

Вопрос ОЕМ ездить на косилке валы – это не просто шуточная фраза, а отражение реальных проблем, с которыми сталкиваются компании-производители оригинальных компонентов. Оптимизация производства валов и других сложных деталей требует комплексного подхода, который включает в себя внедрение современного оборудования, оптимизацию производственных процессов, автоматизацию, использование современных материалов и улучшение системы контроля качества. Компании, которые готовы инвестировать в эти области, смогут добиться значительных успехов и сохранить свою конкурентоспособность на рынке. Помните, что в современном мире эффективное производство – это ключ к успеху! И если вы столкнулись с проблемами в производстве валов, не стесняйтесь обращаться к специалистам, которые помогут вам найти оптимальное решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вал медицинского оборудования

Вал медицинского оборудования -

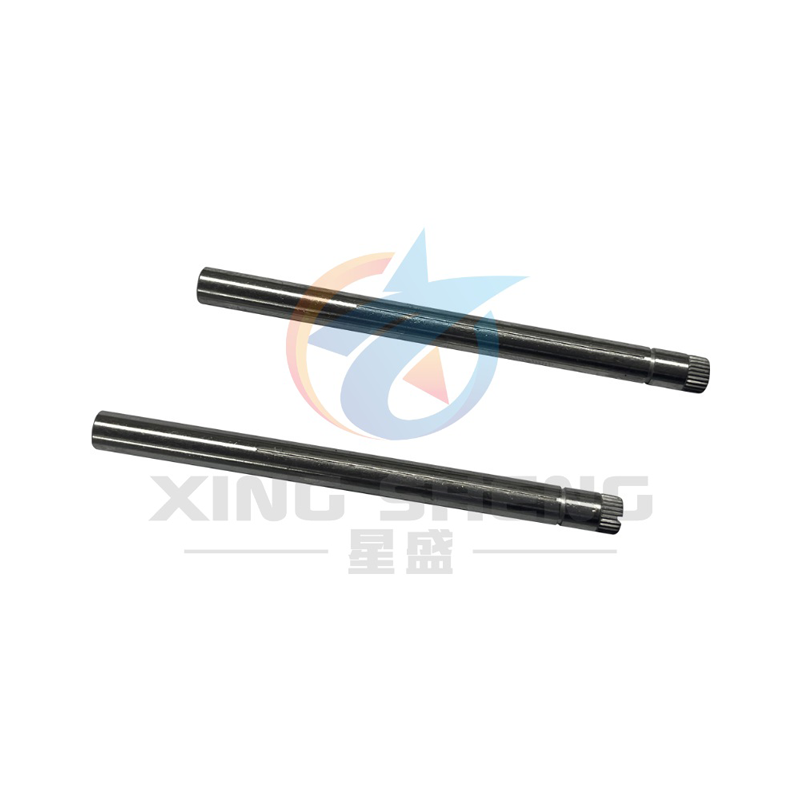

Вал колес сидячей газонокосилки

Вал колес сидячей газонокосилки -

Ядро клапана экскаватора

Ядро клапана экскаватора -

Приводной вал комбайна

Приводной вал комбайна -

Запчасти для сельскохозяйственных беспилотников

Запчасти для сельскохозяйственных беспилотников -

Вал электродвигателя беговой дорожки

Вал электродвигателя беговой дорожки -

Обойма вала швейной машины

Обойма вала швейной машины -

Вал кухонного комбайна

Вал кухонного комбайна -

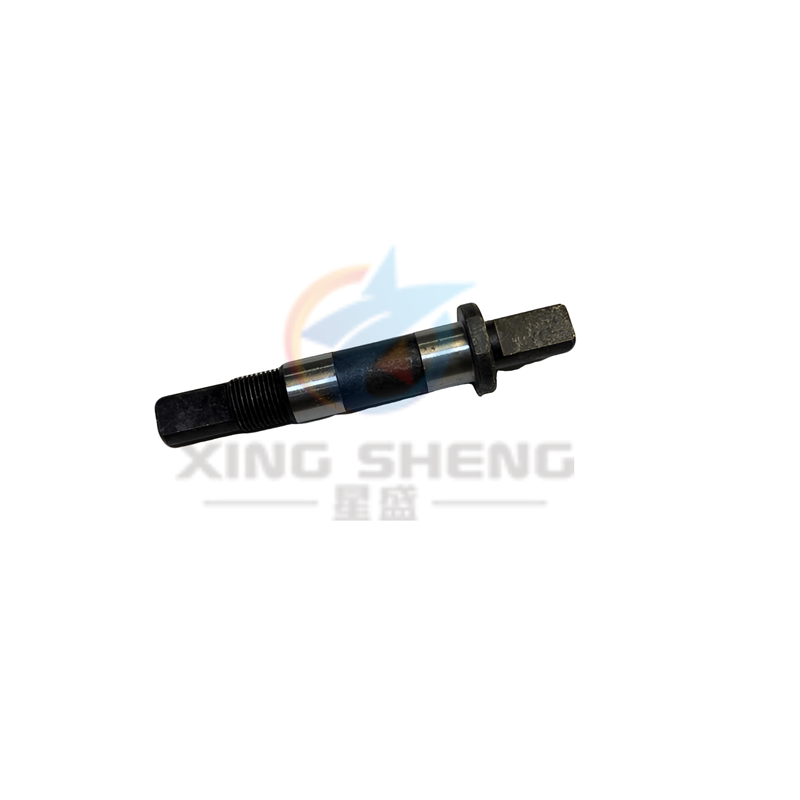

Шлицевой вал двигателя

Шлицевой вал двигателя -

Приводной вал для электроинструментов нового энергетического типа

Приводной вал для электроинструментов нового энергетического типа -

Вал электродвигателя бытовой техники

Вал электродвигателя бытовой техники -

Приводной вал для электромобилей

Приводной вал для электромобилей

Связанный поиск

Связанный поиск- Ведущая шестерня 4 завода

- Ведущий завод по производству валов для косилок

- Ведущие валы двигателя купить

- Высококачественные зубчатые валы двигателя

- OEM инвертор двигателя валы завод

- Ведущий завод по производству валов для медицинского оборудования

- Ведущий поставщик фасонных валов на заказ

- Ведущий завод для медицинского оборудования валы точности

- Ведущая шестерня Нива

- Ведущие производители валов двигателей швейных машин