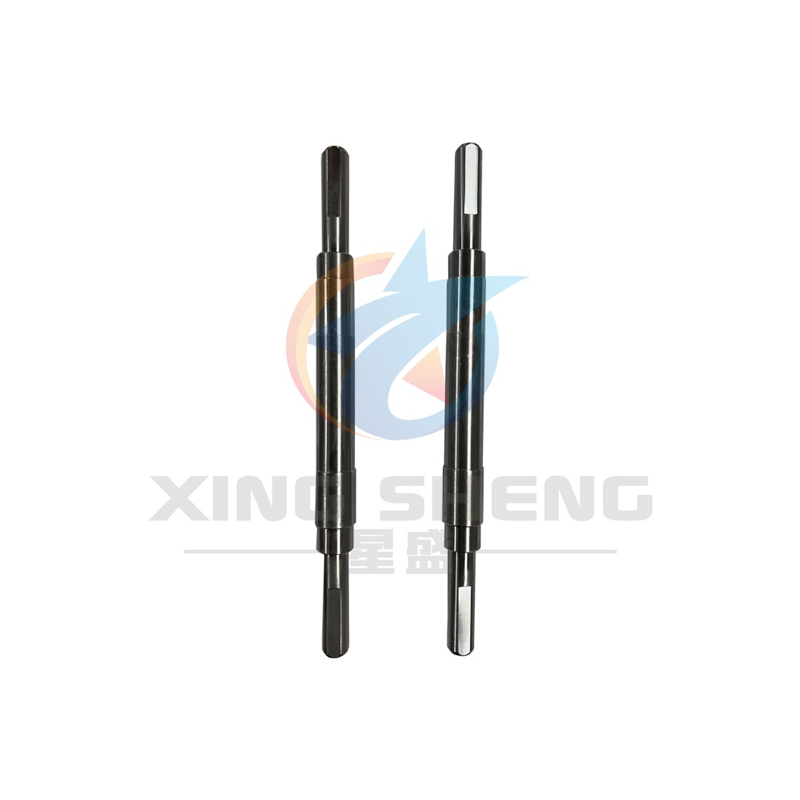

OEM нержавеющая сталь точность вал

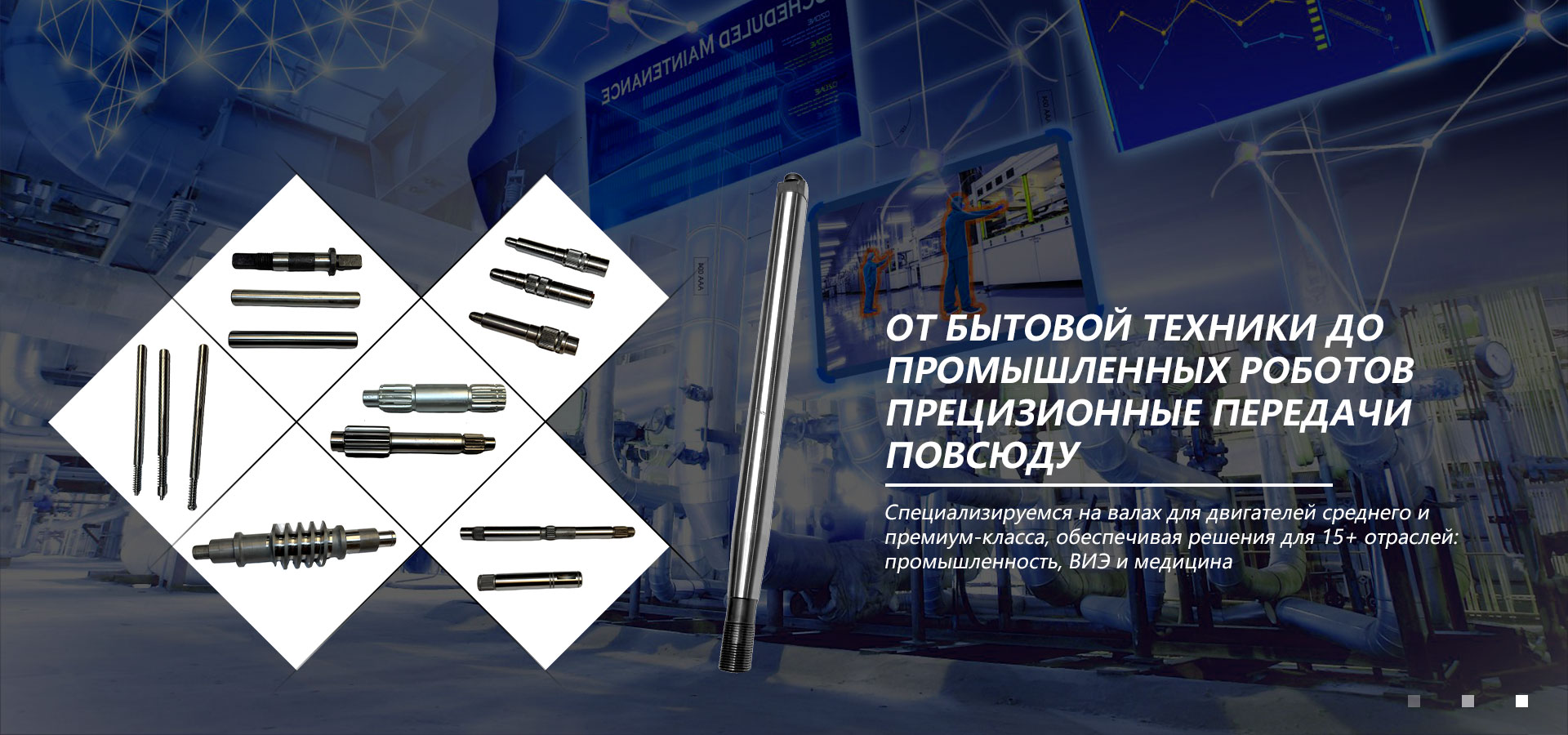

В современном машиностроении, где требования к качеству и надежности растут с каждым днем, точность вала из нержавеющей стали становится критически важным параметром. Это не просто характеристика детали, это основа функциональности целого механизма. От точности вала напрямую зависят производительность, долговечность и безопасность оборудования. Мы рассмотрим основные факторы, влияющие на точность изготовления валов из этого материала, распространенные проблемы и современные технологии, позволяющие их преодолеть. Надеюсь, эта информация окажется полезной для специалистов, работающих с подобными деталями.

Почему валы из нержавеющей стали требуют высокой точности?

Прежде чем углубляться в технические детали, стоит понять, почему высокая точность вала из нержавеющей стали так важна. Представьте себе, что вал используется в прецизионном оборудовании, например, в станках с ЧПУ или в лабораторном оборудовании. Даже незначительное отклонение от заданных размеров может привести к серьезным последствиям: неправильной работе механизма, снижению эффективности, а в худшем случае – к поломке оборудования. В производственных процессах, где валы служат ключевыми элементами привода, передачи усилия или вращения, точность вала из нержавеющей стали является определяющим фактором.

Возьмем, к примеру, применение таких валов в фармацевтической промышленности. Там строжайшие стандарты чистоты и надежности. Неточность вала может привести к contamination продукта, что недопустимо. Поэтому здесь особое внимание уделяется качеству материалов и точности изготовления. Это не абстрактное понятие, это конкретная необходимость, требующая строгого контроля на каждом этапе производства.

Факторы, влияющие на точность изготовления вала из нержавеющей стали

Достижение высокой точности вала из нержавеющей стали – задача комплексная, на которую влияет множество факторов. Использование качественного материала – это только начало. Далее следует выбор технологии обработки, квалификация персонала и качество используемого оборудования.

Материал и его свойства

Выбор марки нержавеющей стали играет огромную роль. Разные марки обладают разными механическими свойствами и термической стабильностью. Например, 304 нержавеющая сталь – это один из самых распространенных вариантов, но для более требовательных приложений может потребоваться более высокая производительность, например, 316L. Важно учитывать не только химический состав, но и микроструктуру материала, которая может существенно влиять на точность обработки. Убедитесь, что используемый материал соответствует требованиям вашего проекта. ООО Нинбо Синшэн Шафт Индастри предлагает широкий выбор нержавеющих сталей для различных задач. [https://www.xsshaft.ru/](https://www.xsshaft.ru/)

Технология обработки

Существует несколько основных технологий обработки валов из нержавеющей стали: токарная обработка, фрезеровка, шлифовка, полировка. Каждая из этих технологий имеет свои преимущества и недостатки. Токарная обработка – это наиболее распространенный метод, но для достижения высокой точности часто требуется несколько этапов обработки. Шлифовка и полировка позволяют добиться очень высокой точности и гладкости поверхности, но они более трудоемки и дорогостоящи. Выбор технологии зависит от требуемой точности, размеров вала и доступного бюджета.

Оборудование

Современное оборудование – это залог высокой точности. Для обработки вала из нержавеющей стали используются высокоточные токарные станки с ЧПУ, фрезерные станки с ЧПУ, шлифовальные станки. Важно, чтобы оборудование было в исправном состоянии и регулярно обслуживалось. Кроме того, необходимо использовать качественные инструменты, которые соответствуют материалу и технологии обработки. Использование старых, изношенных инструментов может привести к снижению точности и ухудшению качества поверхности.

Квалификация персонала

Даже самое современное оборудование бесполезно без квалифицированного персонала. Опытные токари, фрезеровщики и шлифовщики обладают необходимыми знаниями и навыками для достижения высокой точности. Важно, чтобы персонал проходил регулярное обучение и повышение квалификации. Кроме того, необходимо внедрять системы контроля качества, чтобы выявлять и устранять дефекты на ранних этапах производства.

Типичные проблемы при изготовлении вала из нержавеющей стали и способы их решения

В процессе изготовления валов из нержавеющей стали часто возникают различные проблемы, которые могут повлиять на точность и качество продукции. Вот некоторые из наиболее распространенных проблем и способы их решения.

Термические деформации

Нержавеющая сталь подвержена термическим деформациям при обработке. Это особенно важно учитывать при шлифовке и полировке, когда температура поверхности вала может повышаться. Для минимизации термических деформаций необходимо использовать системы охлаждения и контролировать температуру обработки. Можно также использовать специальные методы термообработки, чтобы уменьшить склонность стали к деформации.

Усадка материала

При резке и шлифовке нержавеющей стали может происходить усадка материала, что приводит к изменению размеров вала. Для компенсации усадки необходимо учитывать этот фактор при проектировании и настройке оборудования. Можно также использовать специальные методы резки и шлифовки, чтобы уменьшить усадку материала.

Износ инструмента

Износ инструмента может привести к снижению точности и ухудшению качества поверхности вала. Необходимо регулярно проверять состояние инструмента и своевременно его заменять. Также важно использовать инструменты, которые разработаны специально для обработки нержавеющей стали. Регулярная заточка инструмента также повышает его эффективность и долговечность.

Современные технологии для повышения точности вала из нержавеющей стали

Современные технологии позволяют значительно повысить точность изготовления валов из нержавеющей стали. Вот некоторые из наиболее перспективных технологий.

Методы оптического контроля

Методы оптического контроля, такие как машинное зрение и лазерная триангуляция, позволяют неразрушающим способом контролировать размеры и форму вала. Эти методы позволяют выявлять дефекты на ранних этапах производства и корректировать процесс обработки. Использование систем машинного зрения позволяет автоматически измерять размеры вала и сравнивать их с заданными значениями. Это особенно актуально при массовом производстве.

Ультразвуковой контроль

Ультразвуковой контроль позволяет выявлять скрытые дефекты в вале, такие как трещины и поры. Этот метод позволяет проверить качество материала и убедиться в отсутствии дефектов, которые могут повлиять на его прочность и долговечность. Ультразвуковой контроль особенно важен для валов, используемых в критически важных приложениях.

Аддитивные технологии (3D-печать)

3D-печать (аддитивное производство) постепенно находит применение в изготовлении валов из нержавеющей стали. Этот метод позволяет создавать сложные геометрические формы с высокой точностью. Однако, стоимость 3D-печати пока высока, поэтому этот метод пока используется в основном для изготовления опытных образцов и деталей, которые сложно изготовить традиционными методами.

Заключение

Изготовление валов из нержавеющей стали с высокой точностью – это сложный и многоэтапный процесс, требующий тщательного контроля на каждом этапе. Выбор правильного материала, технологии обработки, оборудования и квалификация персонала – все это играет важную роль в достижении желаемого результата. Внедрение современных технологий, таких как методы оптического контроля и 3D-печать, позволяет значительно повысить точность и качество продукции. Не забывайте, что инвестиции в качество и точность сегодня – это инвестиции в надежность и долговечность вашей продукции в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

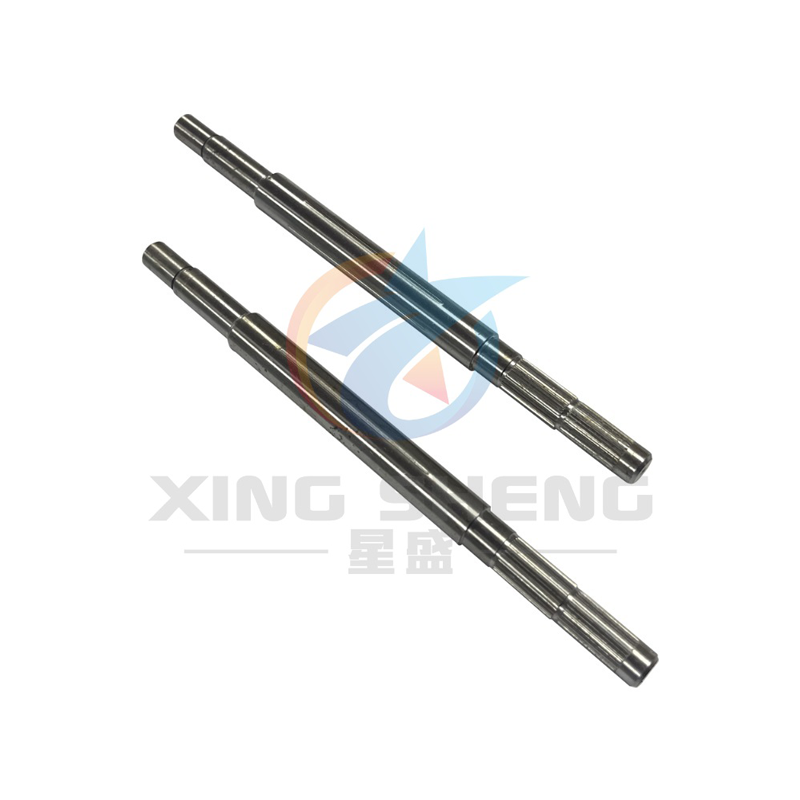

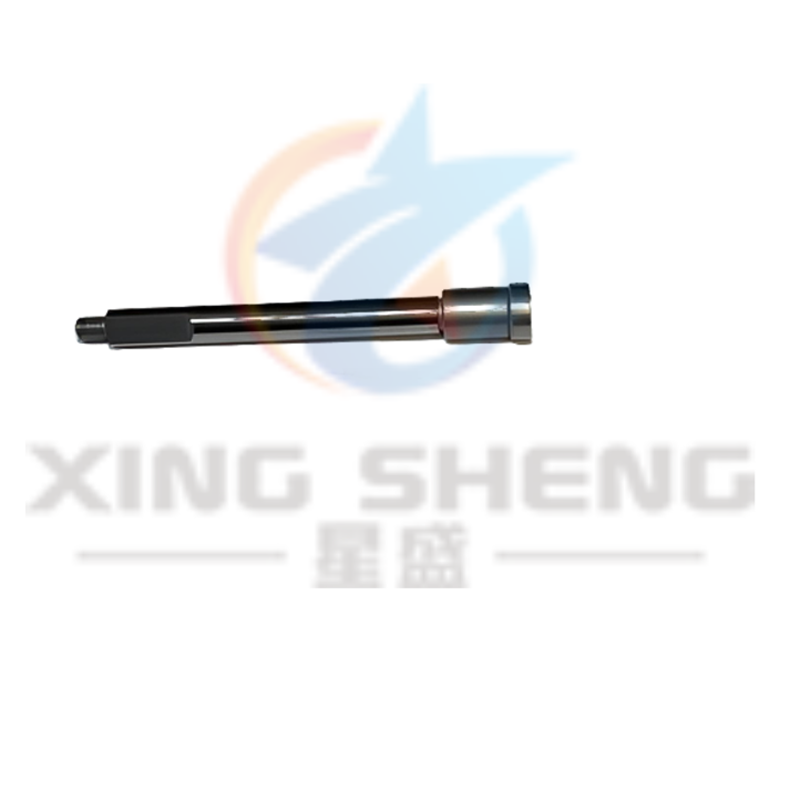

Вал серводвигателя

Вал серводвигателя -

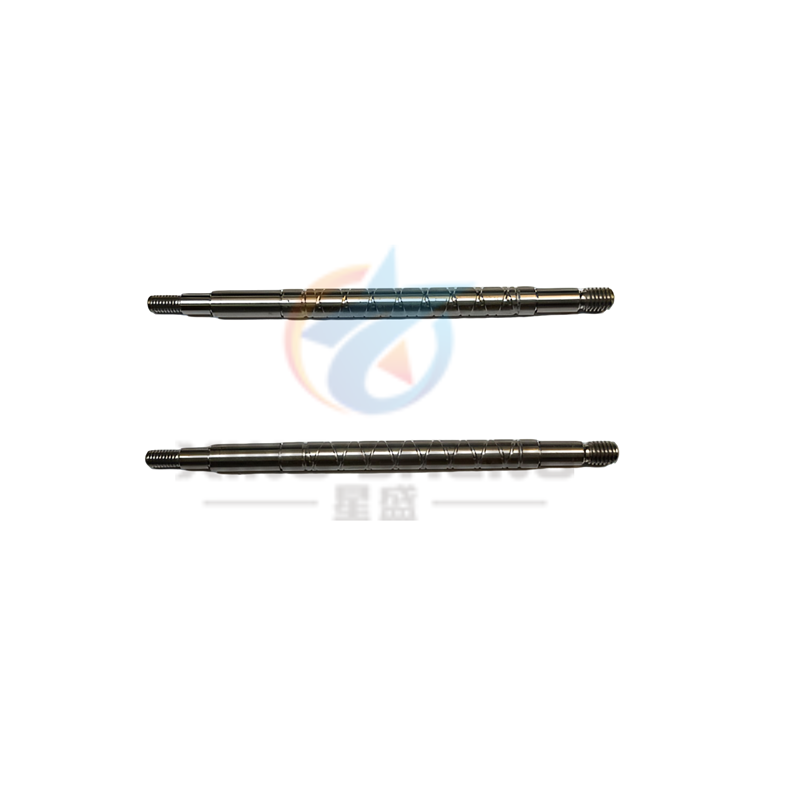

Вал электродвигателя беговой дорожки

Вал электродвигателя беговой дорожки -

Червячный вал робота

Червячный вал робота -

Вал крана

Вал крана -

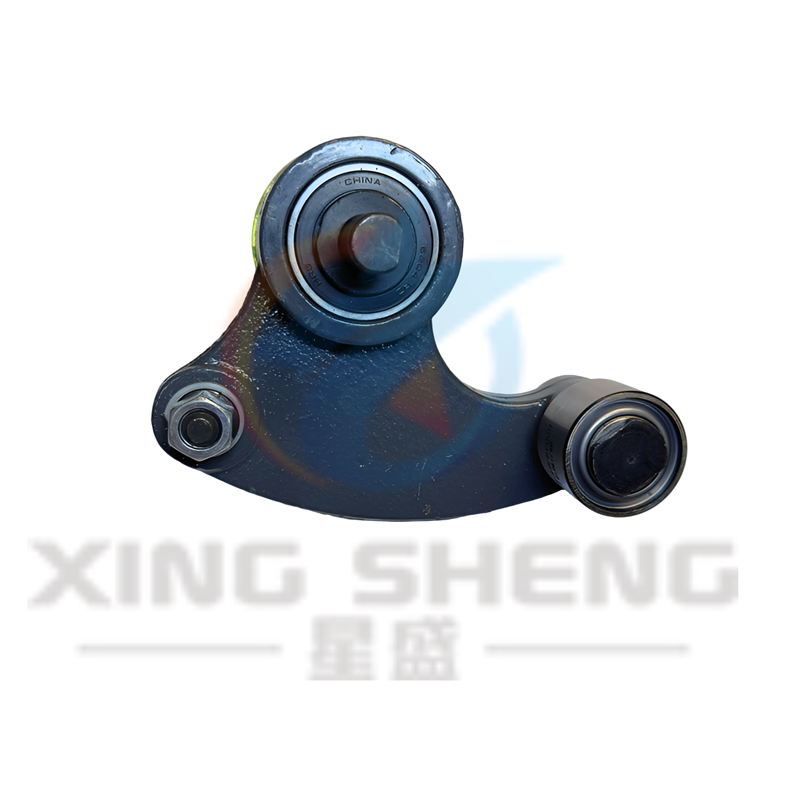

Рычаг ножа комбайна

Рычаг ножа комбайна -

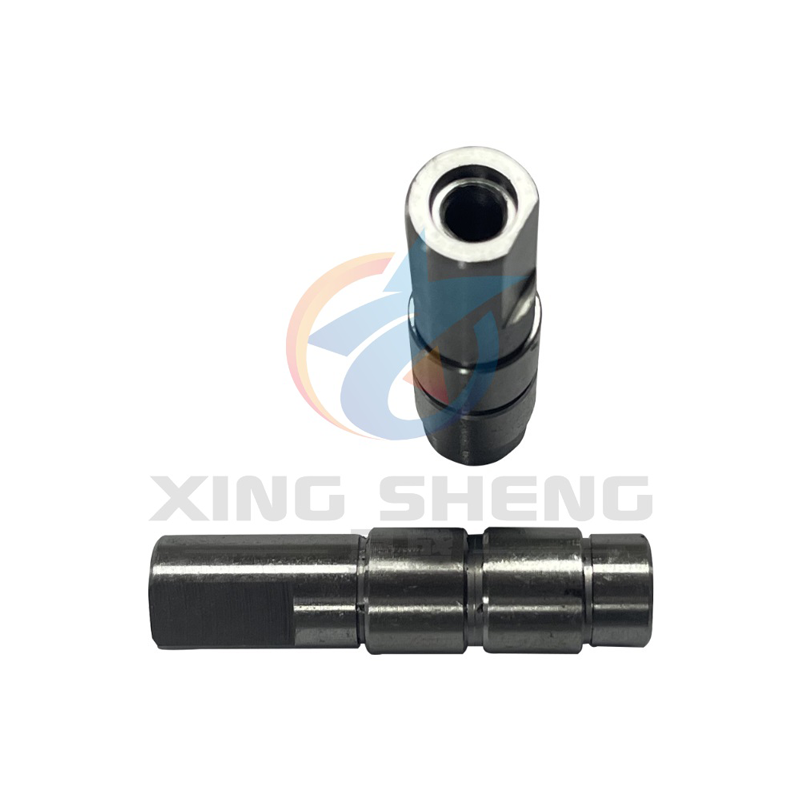

Ядро клапана экскаватора

Ядро клапана экскаватора -

Вал сидячей газонокосилки

Вал сидячей газонокосилки -

Вал электродвигателя бытовой техники

Вал электродвигателя бытовой техники -

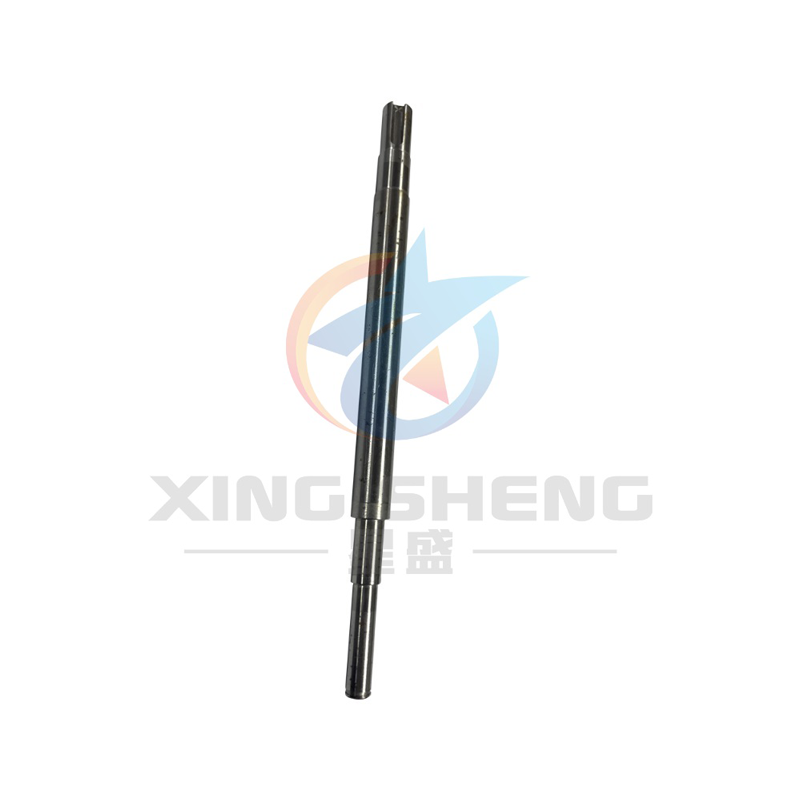

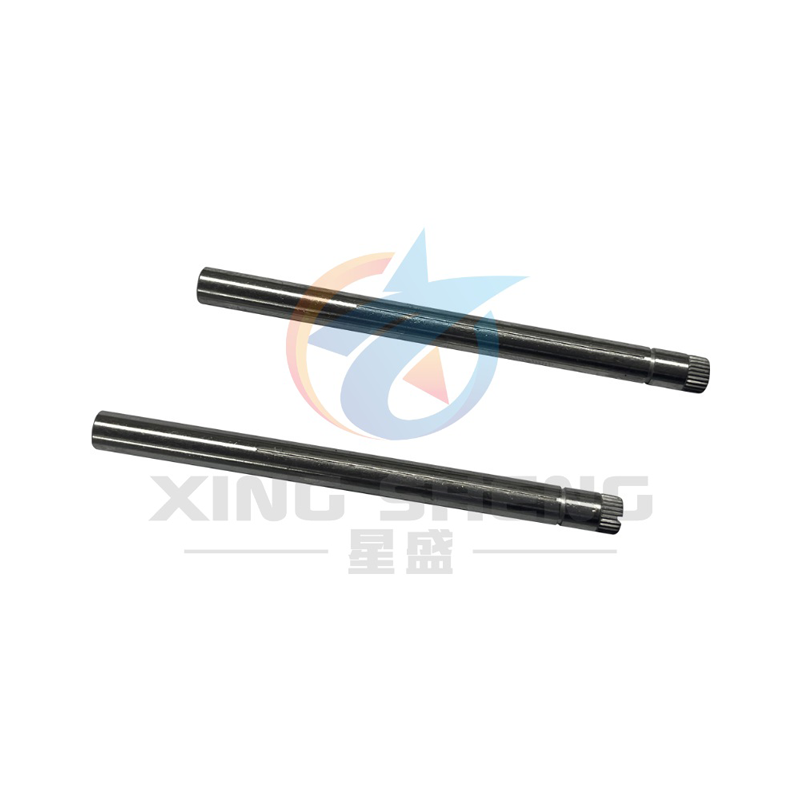

Вал с шлицевым соединением

Вал с шлицевым соединением -

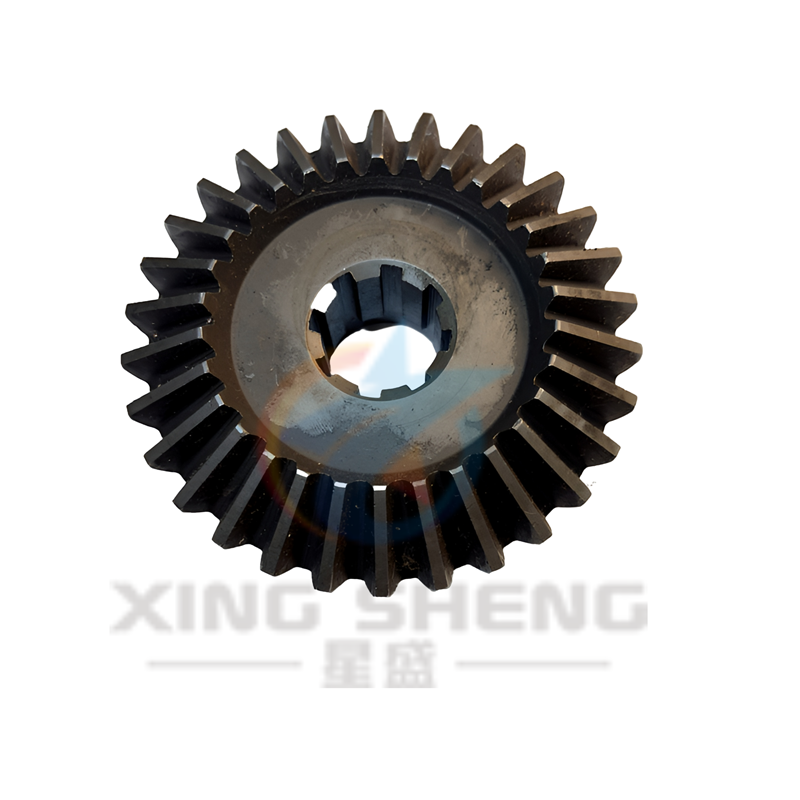

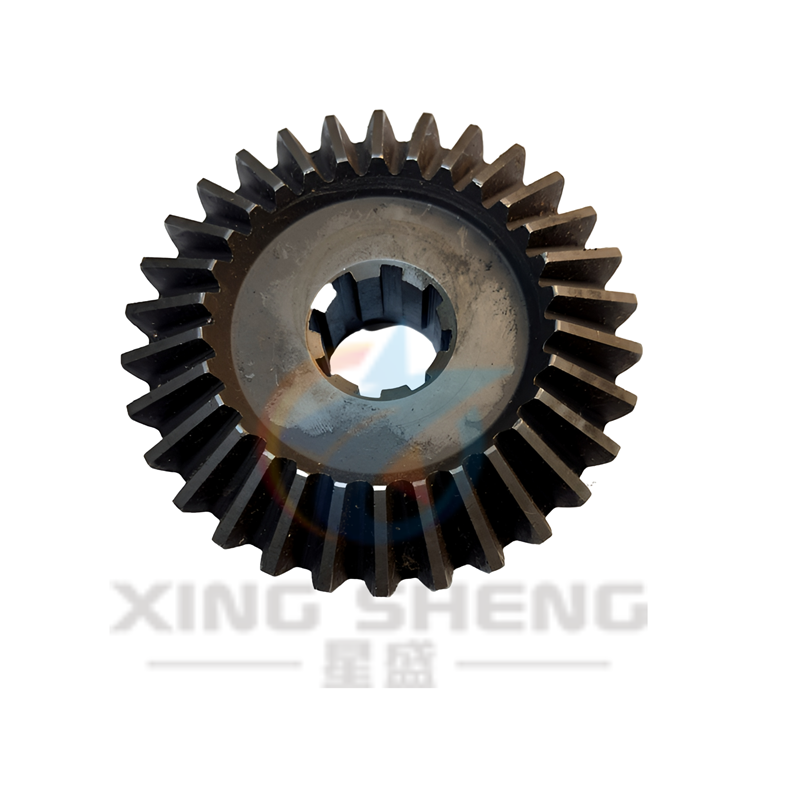

Шестерня коробки передач культиватора

Шестерня коробки передач культиватора -

Вал медицинского оборудования

Вал медицинского оборудования -

Вал робота

Вал робота

Связанный поиск

Связанный поиск- Производители моторных шкивов компрессоров

- Валы для комбайнов в Китае

- Производители шестеренок 6

- купить шлицевой вал

- Производители зубчатых колес

- Высококачественные зубчатые валы двигателя

- Конические шестерни из Китая

- Вал двигателя поварской машины

- Завод конических шестерен OEM

- Ведущие поставщики сменных валов двигателя